Рациональный выбор хладагента зависит от совокупности его показателей, в том числе показателей экологической и производственной безопасности, а также энергетических характеристик установок, работающих на этом хладагенте.

Хорошо известны основные причины, по которым использование аммиака в качестве хладагента промышленных установок предпочтительно, особенно в последнее время: он является естественным, природным хладагентом, не вызывающим разрушение озонового слоя Земли; имеет низкий потенциал глобального потепления (GWP); значительно более дешевый по сравнению с другими хладагентами и, что очень важно, при правильном проектировании и эксплуатации аммиачные установки требуют меньшего расхода электроэнергии на выработку холода.

В последнее время в России наблюдается тенденция к ликвидации аммиачных установок на промышленных предприятиях и переход на фреоновые установки. Это связано в первую очередь с желанием предприятия обеспечить промышленную безопасность за счет полного отказа от аммиака, как токсичного и потенциально взрывоопасного хладагента.

Вместе с тем анализ информации об авариях на аммиачных установках показывает, что наибольшее число аварий связано с «человеческим фактором» (более 50 % аварий, имевших место за последние 40 лет в разных странах мира, и до 75 % — на предприятиях России и СССР с 1976 г. по настоящее время). При автоматической работе аммиачной холодильной установки, как и установки на любом другом хладагенте, вероятность (частота) аварий будет определяться в основном факторами случайности: раскрытием сварного шва; отказом приборов; нарушением прочности, вызванным вибрацией оборудования, и др. Вероятность такого события по перечисленным причинам, по крайней мере, на порядок ниже, чем из-за неправильных действий обслуживающего персонала или неправильного проектирования.

В последнее время появились новое оборудование, приборы автоматики и проекты на их базе, которые позволяют создавать безопасные системы хладоснабжения. В результате в отечественной холодильной промышленности сложились три группы предприятий.

Первая группа включает предприятия, аммиачные системы хладоснабжения которых спроектированы в последние годы ведущими проектными организациями страны. Речь идет как о вновь созданных, так и реконструированных разветвленных насосно-циркуляционных системах хладоснабжения.

К этой же группе относятся предприятия, использующие автономные холодильные установки — чиллеры, выполненные с использованием малоемких по хладагенту пластинчатых испарителей и конденсаторов.

В проектах данных систем учтены все требования действующих правил техники безопасности аммиачных холодильных установок. Холодильные системы оснащены современным эффективным оборудованием, в частности новыми типами винтовых компрессорных агрегатов ведущих зарубежных фирм: York, Grasso, Mycom.

Агрегаты имеют эффективные маслоотделители со сменными картриджами, что обеспечивает минимальный унос масла в систему: 5 ppm (расчетное значение) и 10—15 ppm, т. е. 3—5 г/ч масла (гарантированное значение). Это обеспечивает длительную работу камерных охлаждающих устройств и технологических аппаратов с практически чистой поверхностью.

Использованные в проектах воздухоохладители Guntner, Goedhart, Alfa-Laval, а также широкая номенклатура этих аппаратов позволяют подобрать их таким образом, что эти аппараты обеспечивают сравнительно небольшие значения перепадов температур Ө = 7:8 °C вместо принимавшихся ранее значений Ө = 10 °C.

Наличие на рынке большой номенклатуры надежных приборов автоматики, в частности поплавковых регуляторов уровня высокого давления (Danfoss, Witt), устанавливаемых на дренажном трубопроводе, регуляторов давления типа EVM с пилотным управлением, устанавливаемых на нагнетательном трубопроводе после маслоотделителя, перепускных клапанов, устанавливаемых в системе оттайки, особенно при электрической оттайке, обеспечивает проведение эффективной оттайки, в том числе, возможно, и автоматической, и за счет этого работу воздухоохладителей с чистой теплопередающей поверхностью без инея.

Принятая в агрегатах организация охлаждения масла с использованием так называемого термосифонного способа выгодна энергетически и эксплуатационно.

В аммиачных схемах применены автоматически работающие воздухоотделители марок Purger или GP2. Особенность схем их подключения в проектах связана с тем, что отбор аммиачно-воздушной смеси производится не только из линейного ресивера, но и из нескольких точек системы на стороне высокого давления.

На предприятиях реализованы предусмотренные проектом системы водоподготовки, обеспечивающие химическую обработку воды для снижения ее карбонатной жесткости и биообрастаний перед подачей на пополнение системы оборотного водоснабжения. Это приводит к исключению или значительному замедлению скорости накипеобразования и образования биологических отложений на теплопередающей поверхности испарительных конденсаторов, которыми наиболее часто оснащают современные холодильные системы.

Таким образом, использование широкой номенклатуры современного холодильного оборудования и надежных приборов автоматики позволяет реализовать на предприятиях системы, имеющие следующие особенности:

малые перепады температур воздух—хладагент (в камерных охлаждающих устройствах) или технологический продукт—хладагент (в технологических аппаратах);

практически чистую от инея наружную поверхность камерных охлаждающих устройств (большую часть рабочего времени);

практически чистый безмасляный хладагент-аммиак в циркуляционных ресиверах, камерных охлаждающих устройствах и технологических аппаратах, что обеспечивает стабильную работу аммиачных насосов и приборов автоматики, снижение гидравлического сопротивления и повышение коэффициента теплоотдачи кипящего аммиака в воздухоохладителях;

давление конденсации, определяемое температурой окружающего воздуха по влажному термометру и эффективностью градирни и конденсатора без дополнительной разности давлений ДР, создаваемой присутствующим в системе воздухом, и без дополнительной разности температур, связанной с образованием накипи и биоотложений на поверхности труб испарительного конденсатора.

Некоторое снижение энергетических затрат на привод современных винтовых компрессорных агрегатов вызвано также использованием на всех агрегатах геометрической степени сжатия, соответствующей наиболее характерным среднегодовым значениям tk и t0 для этого предприятия.

Можно ожидать, что расход электроэнергии на выработку 1 кВт*ч холода на предприятиях, использующих названное оборудование, будет практически соответствовать минимальным расчетным значениям расхода электроэнергии на выработку холода.

Вторая группа предприятий имеет системы хладоснабжения, спроектированные до 90-х гг.XX в. В настоящее время в результате обследования предприятий отмечены недостатки, присущие этим системам. Основной из них — большая масса аммиака в системе и отдельных блоках. На холодильниках это связано зачастую с использованием батарей.

Системы выполнены на базе холодильного оборудования, устаревшего к настоящему времени, что снижает уровень их безопасности.

Следует отметить, что энергетическая эффективность данных систем хладоснабжения также невысока, что было выявлено в результате многочисленных обследований предприятий, проведенных институтом. Это связано в первую очередь с отсутствием или неэффективной работой воздухоотделителей, в результате чего в ряде систем соответствующая давлению конденсации температура насыщения превышала расчетную температуру конденсации на 5-6 °C. Значительный унос масла из компрессорных агрегатов типов П и ВХ приводил к замасливанию систем и снижению их энергетических характеристик.

Отсутствие приборов автоматики, в частности поплавковых устройств высокого давления, затрудняет эффективное проведение оттайки охлаждающих устройств и также снижает энергетическую эффективность аммиачных холодильных установок.

Эксплуатация конденсаторов, особенно испарительного типа, без систем водоподготовки, обеспечивающей снижение скорости накипеобразования, также приводит к перерасходу электроэнергии на выработку холода. Так, по результатам испытаний, названные факторы приводили к тому, что расход электроэнергии на выработку холода возрастал в 1,5—2 раза по сравнению с нормативными значениями.

Таким образом, старые системы не только имеют низкий уровень промышленной безопасности, но и низкую энергетическую эффективность, а потому нуждаются в реконструкции.

Тем не менее предприятия в силу разных причин не занимаются вопросами реконструкции, хотя это необходимо.

Третья группа — промышленные предприятия, использующие фреоновые холодильные установки в процессах охлаждения, замораживания и хранения продукции.

Отечественная и зарубежная практика показывает, что правильно спроектированные и правильно эксплуатируемые аммиачные высокоавтоматизированные системы хладоснабжения с использованием современных компрессорных агрегатов и малоемких теплообменных аппаратов достаточно безопасны. Именно такие системы используются на предприятиях первой группы.

Система контроля загазованности в различных помещениях АХУ, в том числе в холодильных камерах, сблокированная с системой вентиляции и исполнительными механизмами холодильной установки, предотвращает возникновение аварийных ситуаций задолго до появления концентраций паров аммиака в воздухе, опасных для жизни и здоровья людей, и тем более — до взрывоопасных значений концентрации.

Автоматизация процесса проведения оттаивания охлаждающих устройств от инея — процесса с высокой степенью риска — уменьшает риск возникновения аварийной ситуации из-за снижения влияния так называемого «человеческого фактора». Это позволяет, как и при использовании фреоновых установок, работать с практически чистыми от инея поверхностями охлаждающих устройств, что повышает энергетическую эффективность установок.

Данные обстоятельства необходимо учесть при реконструкции предприятий второй группы. Аммиакоемкость систем этих предприятий может быть значительно снижена при замене батарей эффективными воздухоохладителями, а также при исключении из работы и ликвидации лишних линейных ресиверов, использовавшихся ранее для хранения в них запасов аммиака.

Переход на использование автономных аммиачных машин (чиллеров), охлаждающих хладоноситель, создает возможность для применения автономной холодильной машины с малой удельной аммиакоемкостью (до 50—100 г/кВт). Благодаря малой аммиакоемкости применение холодильной системы с чиллерами позволяет значительно повысить уровень промышленной безопасности предприятия.

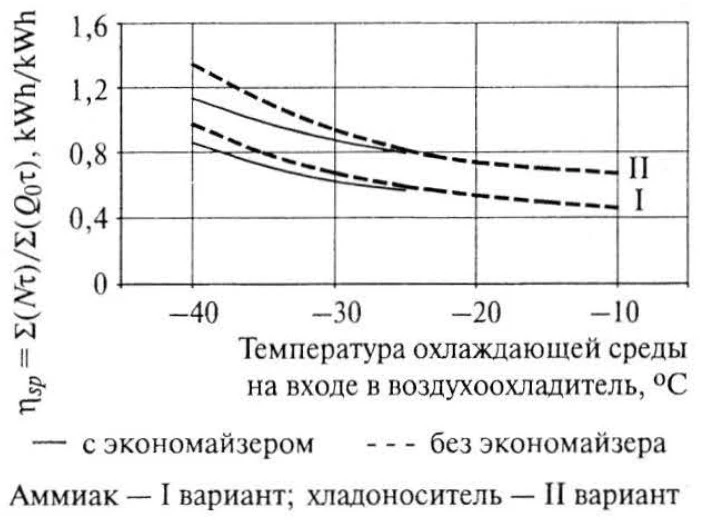

Вместе с тем использование чиллеров приводит к перерасходу электроэнергии на выработку холода и значительным капитальным затратам при реконструкции существующих систем. Как показало выполненное в институте сопоставление по удельным приведенным затратам и существующей в России цене 1 кВт*ч электроэнергии, система хладоснабжения с промежуточным хладоносителем уступает системе с непосредственным охлаждением аммиаком не более чем на 10 % и является целесообразной лишь при температурах кипения не ниже минус 15 °C. С дальнейшим понижением температуры система с промежуточным хладоносителем по сумме капитальных и эксплуатационных затрат проигрывает системе с непосредственной подачей аммиака в охлаждающие устройства (рис. 1).

Рис. 1. Зависимость удельного годового расхода электроэнергии на выработку холода от температуры кипения:

I — система с насосно-циркуляционной подачей аммиака;

II — система косвенного охлаждения с подачей хладоносителя.

При проектировании систем хладоснабжения для низкотемпературных потребителей холода целесообразно по-прежнему использовать аммиачные насосно-циркуляционные системы хладоснабжения с подачей аммиака в охлаждающие устройства. При этом необходимо обеспечить снижение аммиакоемкости насосно-циркуляционных систем за счет мероприятий, описанных ранее.

В последнее время в технической литературе, а также в проектах зарубежных фирм появилось большое число материалов, рекомендующих использование СО2 в качестве хладагента в нижней ветви каскадной установки (в верхней ветви — аммиак). Такая схема обеспечивает промышленную безопасность технологических цехов, где установлены, например, скороморозильные аппараты, фризеры, эскимогенераторы с низкой температурой воздуха и работают люди, не квалифицированные в вопросах техники безопасности.

Для низкотемпературных потребителей холода (для процессов замораживания и хранения замороженной продукции для мясо- и рыбокомбинатов, для холодоснабжения фризеров, а также для низкотемпературных распределительных холодильников) каскадная система, безусловно, перспективна.

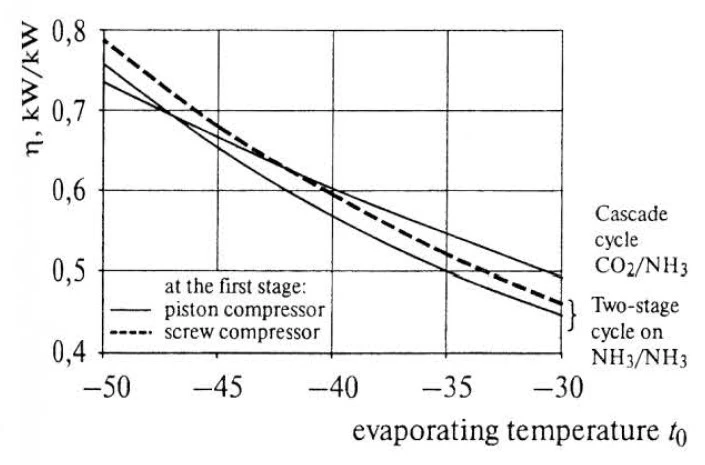

Каскадная система с СО2 позволяет повысить производительность низкотемпературных технологических процессов, а также уровень промышленной безопасности предприятий. Как показали выполненные в институте исследования, при использовании каскадной системы в диапазоне температур кипения от минус 42 до минус 50 °C система обеспечивает также экономию электроэнергии по сравнению с традиционной аммиачной двухступенчатой системой (рис. 2).

Рис. 2. Зависимость удельного расхода ц энергии ка-кадного и аммиачного двухступенчатого циклов от температуры кипения (при tk= 35 °C)

Возможно использование СО2 в качестве хладоносителя с охлаждением его в аммиачном чиллере и конденсацией частично испарившегося СО2 для повышения эффективности его использования. В этом случае на стороне СО2 компрессор не используется.

Система каскадного типа с СО2 и система, использующая СО2 в качестве хладоносителя, были внедрены на отдельных зарубежных и одиночных отечественных предприятиях.

Несмотря на некоторые положительные аспекты перехода на фреоновое охлаждение (высокое значение ПДК фреонов, высокая надежность фреоновых автономных воздухоохлаждающих агрегатов благодаря их полностью заводскому изготовлению), широкий перевод холодильных установок АПК на фреоновое охлаждение считаем нецелесообразным по следующим причинам:

фреоновые установки не являются экологически безопасными и в перспективе от них необхо-димо полностью отказаться. Международные нормы требуют контроля за расходованием фреонов, сбора и утилизации фреонов, выбрасываемых из установок, для их повторного использования. Эти требования ужесточатся после вступления России в ВТО;

ни один из хладонов (фреонов) (кроме R22, производство которого прекращено в 2020 г.), а также холодильные масла к ним не производятся в России;

фреоны не являются безвредными; к установкам, в которых они используются, предъявляются некоторые особые требования по их размещению. Известны случаи гибели людей при эксплуатации фреоновых холодильных установок, размещенных в подвальных помещениях.

Переход на фреоновое охлаждение целесообразен лишь для объектов, находящихся в густонаселенных районах плотной застройки в случае малой величины санитарно-защитной зоны вокруг опасного производственного объекта, использующего аммиачную установку.

Считаем, что в качестве хладагента для систем хладоснабжения, обслуживающих технологические процессы на предприятиях АПК, в основном должен по-прежнему использоваться аммиак.

Авторы: Белозеров Г.А., Медникова Н.М., Пытченко В.П.

Источник: журнал «Известия Санкт-петербургского Государственного Университета низкотемпературных и пищевых технологий», 2008 г.