Ассоциация International Association of Refrigerated Warehouses (IARW) – Международная Ассоциация Холодильных Складов периодически проводит мониторинг своих членов на предмет энергопотребления и оценивает энергоэффективность объектов в удельных показателях по типу кВт*ч на 1 м3 охлаждаемого помещения за год. За 2015 год в среднем по складам это значение в среднем 39,6 кВт*ч/м3. Среди прочих членов ассоциации компания HCS (Henningsen Cold Storage) за 2017/2018 год декларировала по своим складам в среднем 17 кВт*ч/м3, а на относительно недавно запущенных складах с аммиачной системой даже 10,6 кВт*ч/м3. В таблице 1 они любезно показали этот же параметр для некоторых своих складов. В январе 2018 года HCS ввело в эксплуатацию свой новый склад замороженных продуктов 9 300 м2 емкостью 20 000 паллет при температуре минус 20 ⁰С и 1000 м2 рампы с температурой +4 ⁰С в котором они планируют побить собственный рекорд энергоэффективности.

Таблица 1. HCS годовое потребление электроэнергии, в пересчете на кВт*ч/м3 охлаждаемого помещения

| 2017 год | 2018 год | |

| Склад 1 | 26,3 | 27,2 |

| Склад 2 | 14,1 | 14,1 |

| Склад 3 | 11,0 | 10,6 |

| Склад 4 | 11,4 | 17,5 |

| Склад 5 | 39,3 | 36,0 |

| Склад 6 | 20,1 | 19,5 |

| Склад 7 | 19,7 | 22,6 |

| Склад 8 | 17,9 | 17,5 |

| Склад 9 | 9,0 | 9,6 |

| Склад 10 | 37,3 | 40,0 |

| Склад 11 | 12,7 | 12,3 |

| Склад 12 | 0,0 | 9,3 |

| Среднее | 16,6 | 17,0 |

Процесс принятия решения

Руководство HCS на ранней стадии планирования поставило задачу рассмотреть возможность перехода от аммиака к альтернативным хладоагентам / холодоносителям. На предыдущих объектах они ставили себе цель снизить общий объем заправки системы аммиаком, сохранив при этом эффективность системы, с этой задачей они успешно справлялись. В общем, руководство поставило задачу, и мы предлагаем вам оценить какие шаги были приняты менеджментом компании для формулировки цели и шагов по её достижению:

1) В первую очередь: уменьшить количество аммиака в системе до 227 кг либо вообще уйти от него (справка: по американскому законодательству: если у вас храниться более 500 фунтов (227 кг) аммиака, то вы подпадаете под местную программу контроля за опасными веществами).

2) Определить дальнейшие варианты для сравнения:

а) Аммиачный чиллер;

б) Чиллер на синтетическом хладоагенте;

в) CO2/NH3 каскадная система;

г) Транскритическая CO2 система;

д) Централизированная аммиачная система с уменьшенной заправкой аммиака.

3) Определить параметры по которым будет проведено сравнение:

а) Капитальные затраты, включая сопутствующие расходы;

б) Энергоэффективность и коммунальные расходы;

в) Затраты на обслуживание и эксплуатацию;

г) Краткострочная и долгосрочная надежность системы;

е) Время на строительство;

ж) Стоимость получения разрешения на ввод в эксплуатацию.

4) Разработать лист с вопросами по специфике работы для каждого варианта.

5) Получить ответы на вопросы по каждому варианту от следующих источников:

а) Экспертов индустрии;

б) Конечных пользователей, обладающих опытом эксплуатации;

в) Независимых инженерных компаний;

г) Публикаций и справочников;

д) Дилеров, торговых представителей и их технических консультантов;

е) Производителей.

6) На основе полученных данных разработать сравнительную таблицу в которой учесть:

а) Преимущества каждой опции по каждому варианту;

б) Недостатки каждой опции по каждому варианту;

в) Ключевые пункты которые сразу вынудят отказаться от опции.

7) Обозначить важность каждого вопроса, что поможет принять решение.

Некоторые варианты отпали уже на первых стадиях рассмотрения, так к примеру, некоторые системы на синтетических хладоагентах по следующему ряду причин: в последнее время ужесточился контроль за их применением, они менее энергоэффективны, цена на эти хладоагенты постоянно растет и в ближайшем будущем их будет проблематично купить.

Даже CO2/NH3 каскадная система была отброшена, но уже по другому ряду причин: её применение не дает никаких послаблений в прохождении контролирующих органов, минимальные преимущества в вопросах безопасности персонала над обычной аммиачной системой, сложность системы, большее энергопотребление чем у существующей аммиачной системы, более высокие капитальные затраты, большие эксплуатационные затраты.

В итоге осталось три основных варианта:

а) Аммиачный чиллер;

б) Транскритическая CO2 система;

в) Централизированная аммиачная система с уменьшенной заправкой аммиака.

Оценка капитальных затрат

Результаты первоначального анализа показали, что наиболее перспективным типом системы стала «традиционная» централизированная аммиачная система (с конструктивными особенности для повышения эффективности и уменьшения объема заправки) и транскритическая СО2 система. Особенности аммиачной системы были хорошо известны HCS, и её стоимость можно было бы достаточно точно оценить по примеру их существующих объектов. В то время как к новой транскритической системе CO2 относились с недоверием. Было достаточно тяжело точно спрогнозировать расходы на систему с новой и не совсем понятной технологией.

Потребление электроэнергии

В придачу к указанным выше системам, для сравнения потребляемой энергии была добавлена фреоновая система с воздушным конденсатором, электрической оттайкой испарителей, т.к. она была наиболее дешевой и к тому же наглядно показала преимущества в части энергоэффективности. Результаты приведены в таблице 2.

Таблица 2. Прогнозируемое энергопотребление склада для HFC, NH3 и CO2 системы

| Тип системы | кВт*ч за год | отношение кВт*ч | за год кВт*ч/м3* |

| Современная аммиачная система | 717 652,0 | 100% | 6,0 |

| Транскритическая СО2 система | 868 462,0 | 121% | 7,3 |

| Традиционная фреоновая система | 2 620 859,0 | 365% | 21,9 |

* в данном случае удельный показатель выводился, исходя только из электроэнергии потребляемой холодильной системой, а не всеми потребителями как в таблице 1.

По итогу сравненительного анализа видим, что транскритическая система СО2 потребляет больше чем аммиачная, но не критично. Но не будем забывать, что рассматриваемая система имеет множество "наворотов", на которых HCS уже набили руку, таких как плавающие давления всасывания и нагнетания, поплавковая система оттайки горячими парами, частотные преобразователи на всех вентиляторах, и как минимум на одном винтовом компрессоре, осушители воздуха на док-шлюзах. СО2 система также была хорошо укомплектована. Фреоновая система была представлена только для сравнения, а потому без дополнительных опций повышающих энергоэффективность.

Потребление воды

Вот где СО2 система выигрывает у аммиачной, так это в потреблении воды. Дело в том, что зачастую на аммиачных системах устанавливают испарительный конденсатор, а у СО2 системы охладитель газа охлаждается воздухом, в данном примере для него применили адиабатическое охлаждение, что несомненно удорожало систему, но существенно улучшило энергоэффективность. Система располагается в относительно сухом климате с температурой мокрого термометра около 21 ⁰С, хотя температура по сухому термометру летом не редко превышает 38 ⁰С. Таким образом, адиабатическая система, установленная на охладитель газа, позволяет держать температуру паров в охладителе газа ниже критической точки СО2 (31⁰С).Сравнение в потреблении воды приведено в таблице 3.

Таблица 3. Прогнозируемое потребление воды склада для NH3 и CO2 систем

| Система | Испарение, м3/год | Утечки м3/год | Всего за год м3/год |

| NH3 | 5267 | 2497 | 7901 |

| CO2 | 991 | 326 | 1317 |

| Разница | 4276 | 2307 | 6583 |

Стоимость здания

Строительство холодильного склада процедура весьма затратная, а аммиачное машинное отделение, которое соответствует всем нормам, — съедает большую долю от этих затрат. У американцев тоже есть свои нормы по пожарной безопасности Fire Code и IIAR 2, свои нормы по обнаружению аммиака и требования к вентиляции. Оборудование должно быть расположено на фундаментах, а трубопроводы закреплены на опорах. А вот транскритическая СО2 система устанавливается в агрегатированном состоянии и может быть даже вынесена за пределы здания склада. Трубопроводы у такой системы меньше и легче аммиачных, зачастую используется нержавейка вместо толстостенных черных труб. Также отсутствуют большие вентильные гребенки, а почти все вентиля расположены внутри компрессорной. По оценке HCS постройка склада под СО2 систему обошлась бы на $300 000 дешевле, чем под NH3 систему.

Холодильная система

Еще одно преимущество, которое оказалось на стороне СО2 — это стоимость самой системы в сравнении с NH3. Итого, стоимость системы CO2 составила на $534 000, чем для системы NH3. Еще один важный фактор — время монтажа, которое на для СО2 системы 5-6 недель меньше.

Прочие различия

Следующие пункты затрат также могут говорить в пользу системы СО2:

- Затраты на страхование;

- Уменьшение числа обслуживающего персонала;

- Затраты на соответствие нормам;

- Тренинги по безопасности для сотрудников.

Таблица 4. Сравнение факторов, влияющих на капитальные затраты NH3 и CO2 систем включая строительство и монтаж

Традиционная NH3 система | Транскритическая СО2 система |

Многочисленные основные компоненты монтируются по месту | Всего два компонента по высокой стороне: компрессорный агрегат и газоохладитель |

Отдельное машинное отделение со специфичными требованиями | Более простой подход для установки в пределах здания холодильного склада и возможность установки на улице |

Большие магистральные трубопроводы с ответвлениями к каждому испарителю | Индивидуальный трубопровод к каждому испарителю, нужны только две трубы даже для оттайки горячим газом, СО2 трубы меньше диаметром |

Громоздкие опоры для крепления гребенок и вентилей | Более легкие трубы меньшие диаметры труб и вентилей |

Сложная система противокоррозионной защиты и изоляции трубопроводов | Нержавеющие трубы нуждаются только в теплоизоляции |

Сложная процедура получения разрешительной документации | Более простая процедура получения разрешительной документации |

Расчет системы сброса аварийного давления и оборудование системы дорогими предохранительными клапанами | Более простая система сброса аварийного давления |

Регулярный надзор контролирующими органами | Сравнительно простоя процедура контроля |

Когда подсчитали итоговые стоимости, транскритическая система CO2 одержала убедительную и неожиданную победу. Несмотря на более высокое предполагаемое энергопотребление, она смогла предложить более низкие капитальные затраты, меньшие затраты на воду, и более низкие эксплуатационные затраты. Так что по итогу HCS было принято решение о строительстве СО2 системы.

Факторы, на которые они опирались, сведены в таблицу 5.

Таблица 5. Система сравнения

| Метрика | СО2 | NH3 |

| Стоимость системы | на $ 534 000 меньше | дороже |

| Стоимость строительства | примерно на $ 300 000 дешевле | дороже |

| Продолжительность строительных работ | на 5-6 недель быстрее | дольше |

| Эффективность | на $13 000 больше потребление в год | эффективнее |

| Коммунальные | Меньшее потребление воды и скидывания стоков | на $ 20 000 потребления воды и стоков в год |

| Согласование в контролирующих органах | Дешевле | Дороже |

| Водоподготовка | Не требует | Обязательно |

| Надежность системы | Высокая | Высокая |

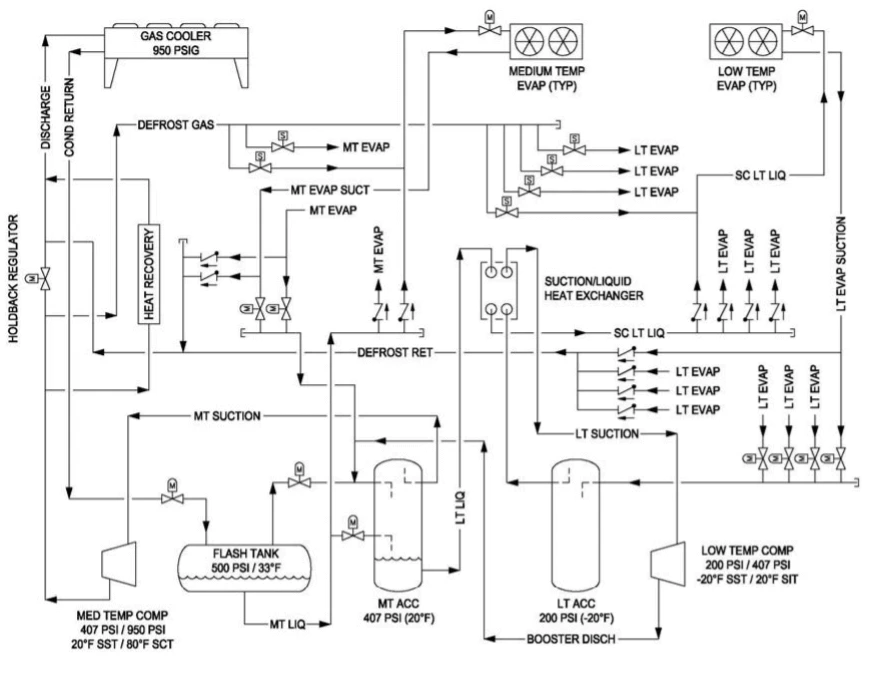

На рис.0 показана упрощенная схема такой системы СО2.

Рис.0 - упрощенная схема транскриситической CO2 системы

Высокая сторона транскритической СО2 системы напоминает ту, что используется для продуктовых магазинов. Это от части так, потому что такие системы были впервые применены для коммерческих объектов, и частично потому что они собраны на базе ограниченного на сегодня модельного ряда полугерметичных компрессоров. Данная централь состоит из нескольких компрессоров по 22 кВт и 37 кВт установленной мощности. Все сосуды под давлением, теплообменники и запорная арматура включены в централь с одним исключением. Приводной расширительный клапан установлен непосредственно на испарителе (воздухоохладителе). Охладитель газа (аналог конденсатора в NH3 системе) установлен снаружи помещения, а испарители – подвешены к потолку в хранилище.

Двухступенчатый холодильный цикл начинается с бустерного компрессора, который сжимает примерно с 14,6 бар и нагнетает в переохладитель среднего давления (МТ АСС) с давлением 30,4 бар. В этом сосуде нагнетаемые пары охлаждаются, также сюда приходят пары от испарителей рампы (20°F = – 6,7°С). Пары из этого сосуда переходят в среднетемпературный компрессор (высокая ступень), где сжимаются до 65 бар, но в зависимости от температуры наружного воздуха возможно снижение до 10°С/44 бар.

Вентиль контроля давления (holdback regulator), установленный на главной трубе нагнетания, поддерживает разницу давлений для системы утилизации теплоты и системы оттайки горячими парами.

Газ высокого давления (вероятно в транскритическом состоянии) поступает в охладитель газа, где охлаждается и через регулирующий вентиль переходит в экономайзер (flash tank). Этот сосуд можно сравнить с циркуляционным ресивером (controlled pressure receiver(CPR)) в аммиачной системе. Он поддерживает приблизительно 34,5 бара, благодаря другому регулирующему вентилю, соединяющего его с MT ACC сосудом.

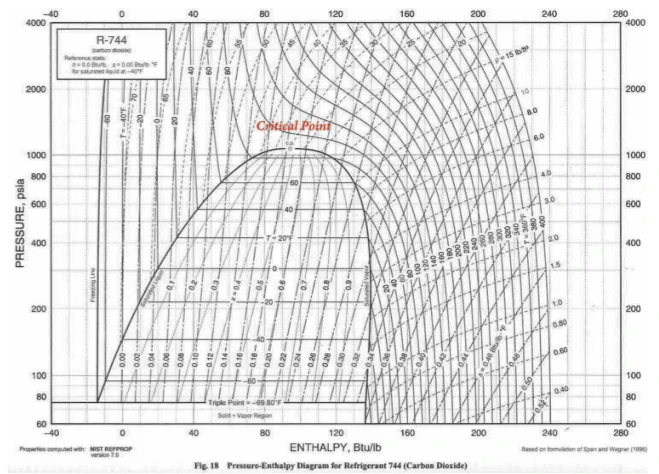

Регулирующий вентиль на входе экономайзера — это ключ к поддержанию работоспособности системы даже когда температура превышает 31°С (73,9 бар). Когда СО2 превышает данное давление на высокой стороне, он не может быть сконденсирован в жидкость (смотри «критическую точку» на диаграмме состояния СО2). Когда поток в транскритическом состоянии проходит через регулирующий вентиль, он сбрасывает давление до 34,5 бар. В этот момент часть его окончательно переходит в жидкость, а часть в пар. Пар переходит в MT ACC сосуд. В периоды работы по транскритическому циклу среднетемпературные компрессоры фактически забирают на себя нагрузку с конденсатора, что снижает эффективность системы, а потому такого режима работы по возможности следует избегать.

Рис.1 - диаграмма состояния СО2

Жидкость в экономайзере используется для запитки среднетемпературных испарителей (рампа), а сосуд MT ACC охлаждает пары нагнетания низкотемпературных (бустер) компрессоров. Пары из воздухоохладителей рампы возвращаются в МТ АСС ресивер. Как и низкотемпературные испарители в хранилище, испарители на рампе запитаны по схеме DX (прямое расширение) с оттайкой горячими парами. Испарители рампы также оборудованы дополнительной секцией нагрева воздуха для более интенсивного осушения.

Жидкость из МТ АСС используется для запитки низкотемпературных испарителей хранилища. Сначала она проходит через теплообменник жидкость/пар, что обеспечивает дополнительно переохлаждение и позволяет избегать вскипания по длине трубопровода. Всасывание паров низкотемпературных испарителей подсоединено к низкотемпературному ресиверу (LT ACC). Сухие пары из этого ресивера проходят через теплообменник жидкость/пар прежде, чем попадают на всасывание низкотемпературного компрессора, что замыкает цикл.

Все испарители оттаиваются горячими парами. В отличии от оттайки горячими парами в аммиачной системе теплота, которая используется для нагрева змеевика и таянья льда, явная, а не теплота фазового перехода. Большое количество явной теплоты — одно из наиболее полезных качеств СО2. В данном случае горячий пар со стороны высокого давления через регулирующий вентиль и соленоид подается в линию подачи жидкости низкотемпературного испарителя (не забываем, что каждый испаритель имеет свой собственный подающий и обратный трубопровод аж до места установки централи). Подача жидкости прекращается, так как давление оттайки значительно выше чем давление жидкости, но благодаря обратному клапану, пары оттайки не вытесняют всю жидкость из трубопровода. На стороне возврата вентиль с мотор-приводом перекрывает испаритель, и пары оттайки проходят в центральный нагнетательный трубопровод ниже по потоку от клапана контроля давления. Данные участки трубопровода также оснащены обратными клапанами для избежания попадания горячих паров на сторону всасывания.

Первичное сравнение капитальных затрат

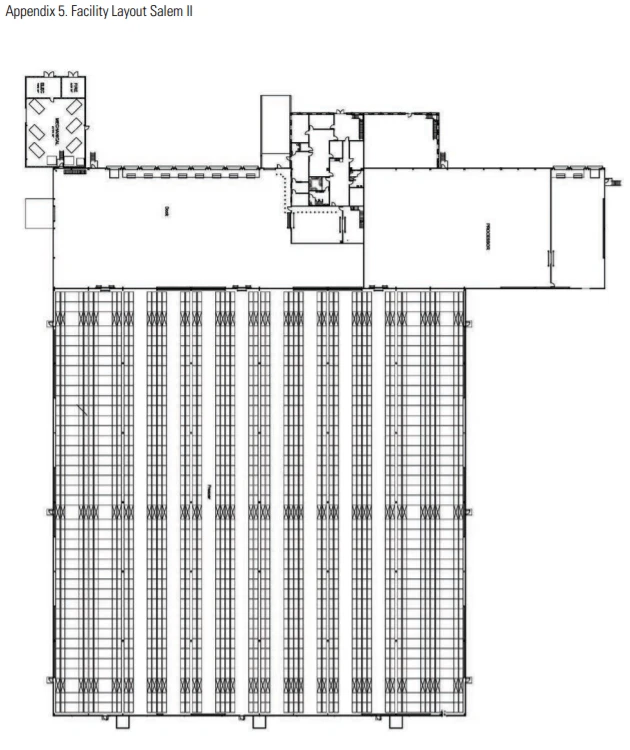

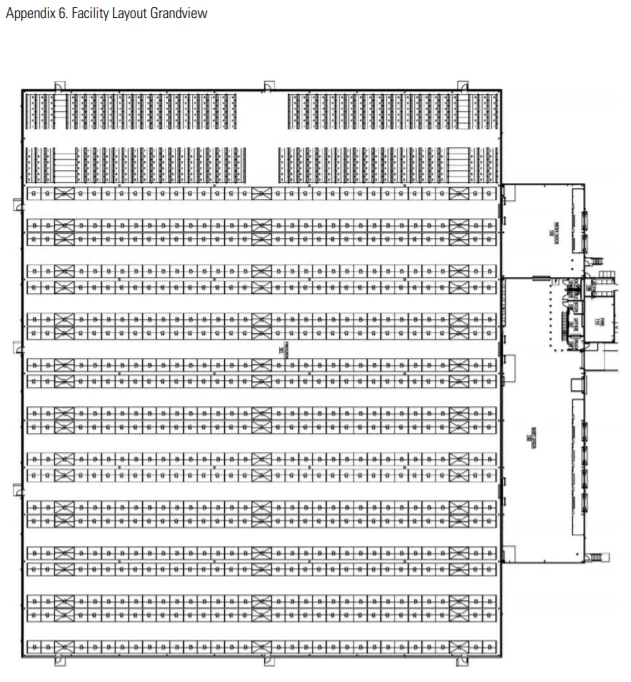

Объект был завершено весной 2018 года, а ввод холодильного оборудования в эксплуатацию начался в мае. К 28 июня объект был открыт для получения замороженной продукции. Чтобы сравнить финансовые результаты, новое производство названное «Грандвью» сравнили с другим объектом, построенным HCS в городе Салем, Орегон, в 2017 году, и упоминается как «Салем II». Объекты похожи по площади, по назначению, условиям эксплуатации, и строительным методам. Оба были построены той же командой подрядчиков. «Салем II» имеет примерно на 20% больше холодильной площади, а потому был масштабирован поправляющим коэффициентом. Рисунки 2 и 3 показывают планировки каждого объекта.

Рис 2. Планировка «Салем II».

Рис. 3. Планировка «Грандвью»

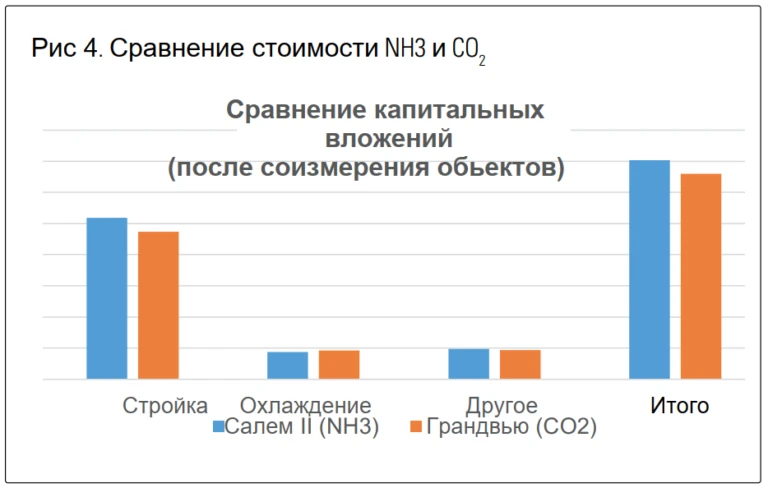

Общая стоимость проекта вышла примерно на 6% меньше, чем стоимость «Салем II», что показано на рис. 4. Это сравнение после корректировки на разницу в размерах между двумя объектами. Общая экономия была близка к прогнозируемому значению, хотя стоимость холодильной системы оказалась больше чем ожидалась. Это может быть связано с «кривой обучения» подрядчика при первом ознакомлении с новыми технологиями и методами строительства. Фактической разницы в стоимости готового проекта достаточно, чтобы купить электроэнергии для холодильной системы CO2 на 15 лет по действующим тарифам.

Сравнение эксплуатационной стоимости

Так как же сравнить общие истинные эксплуатационные расходы для этой установки с аналогичной, но рециркуляционной аммиачной системой охлаждения?

На момент написания статьи объект работал в течение чуть более шести месяцев. Эти шесть месяцев включают большую часть лета, всю осень и первую половину зимы. Слишком рано делать какие-либо абсолютные заявления, но некоторые данные уже доступны.

Предварительная модель предсказывала примерно на 20% больше потребления энергии для системы CO2 ежегодно. Эта цифра была рассчитана на основе имеющихся данных об использовании энергии и их экстраполяции в течение года. Для получения картины круглогодичной нагрузки осеннюю нагрузку прировняли к весенней.

Это предположение было включено в годовую оценку. Данные за январь 2019 года были еще не доступны для этой модели, поэтому используются данные за декабрь, которые должны обеспечить консервативный прогноз. Энергетический консультант по этому проекту проанализировал несколько различных улучшений конструкции системы СО2 и предсказал экономию электроэнергии и окупаемость для каждой системы. Каждое усовершенствование конструкции известно как EEM.

Среди EEM, выбранных для этого проекта:

- Система рекуперации теплоты холодильной системы для напольного отопления: исключает затраты на внешнее отопление и снимает нагрузку с газоохладителя.

- Осушение рампы: добавление змеевиков с подогревом горячим газом на испарители зоны погрузки для поддержания низкого уровня влажности. Это уменьшает скрытую нагрузку от инфильтрации в морозильную камеру и позволяет реже выполнять циклы оттаивания

- Более эффективные воздухоохладители: эта опция увеличивает размер змеевика испарителя, улучшая его производительность без увеличения мощности подключенного двигателя вентилятора.

- Оптимальное управление вентилятором испарителя: выбор двигателей с ЕС обеспечивает более эффективную работу. Эти двигатели также изменяют скорость для поддержания заданных значений температуры. Мощность двигателя вентилятора зависит от куба скорости, таким образом, достигается значительная экономия энергии, когда испарители работают в условиях частичной нагрузки. Двигатели вентиляторов испарителя изменяют скорость от 36% до 90% от максимального числа оборотов двигателя.

- Оттайка горячим газом для испарителей: использование горячего газа для размораживания испарителя вместо электрического оттаивания обеспечивает значительную экономию энергии. Хотя это не часто встречается в транскритических системах, поскольку для него требуются испарители, рассчитанные на очень высокое давление.

- Оптимизация газоохладителя: выбор газоохладителя с дополнительной площадью поверхности теплопередачи обеспечивает более эффективный отвод теплоты. Адиабатическая система охлаждает поступающий воздух в жаркую погоду, что позволяет снизить температуру конденсации (или газа). ЕС-двигатели также рекомендуются для повышения эффективности и возможности работы с переменной скоростью. Вентиляторы газоохладителя изменяют скорость от 10% до максимального номинального числа оборотов двигателя. Опция плавающего давления нагнетания также включена для оптимальной производительности газоохладителя.

- Скоростные двери морозильной камеры: установка изолированных двунаправленных дверей морозильной камеры, которые быстро открываются и закрываются, еще больше уменьшая явную и скрытую нагрузки в морозильной камере. Дверные проемы запускаются датчиками движения.

- Частотный преобразователь насоса обогрева полов.

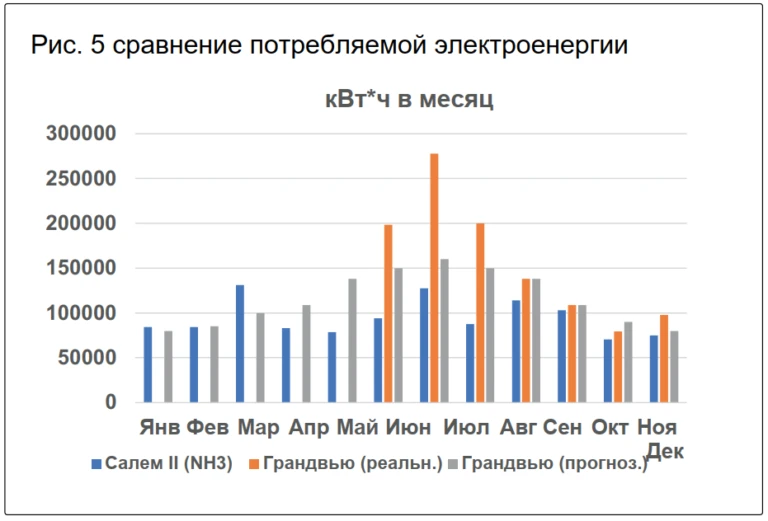

Эти элементы почти такие же, как на предприятии в «Салеме II», где они применяются к обычной циркуляционной аммиачной системе. На основе значений нового объекта за январь-май на рисунке 5 сравнивается потребление энергии между двумя системами. Один из выводов, который сразу бросается в глаза, это то, сколько энергии система CO2 использовала в июне, июле и августе. Ожидалось, что это будут худшие месяцы, но фактическое использование намного превысило прогнозируемое значение.

Это отклонение было исследовано в конце лета и приписано нескольким EEM, которые не были должным образом реализованы, включая:

- Скорость вращения вентилятора испарителя была фиксированной и не модулировалась;

- Скорость вентиляторов газоохладителя была зафиксирована, а функция плавающего давления конденсации не была должным образом настроена;

- Иней в морозильной камере оттаивался каждые 8 часов, а не каждые 48 часов, как рекомендовано (такой длительный интервал возможен благодаря осушению воздуха рампы);

- Установлена температура кипения нижней ступени -32°C , а не рекомендованные -27 °C;

- Промежуточное заданное значение температуры кипения на уровне -7 °C вместо -4 °C;

- Частотный преобразователь насоса обогрева полов не включен.

Как только эти пункты были рассмотрены, потребление энергии стало ближе напоминать прогнозные значения. Потребление энергии системой CO2 было очень близко к потреблению системой NH3 с момента «повторного ввода в эксплуатацию».

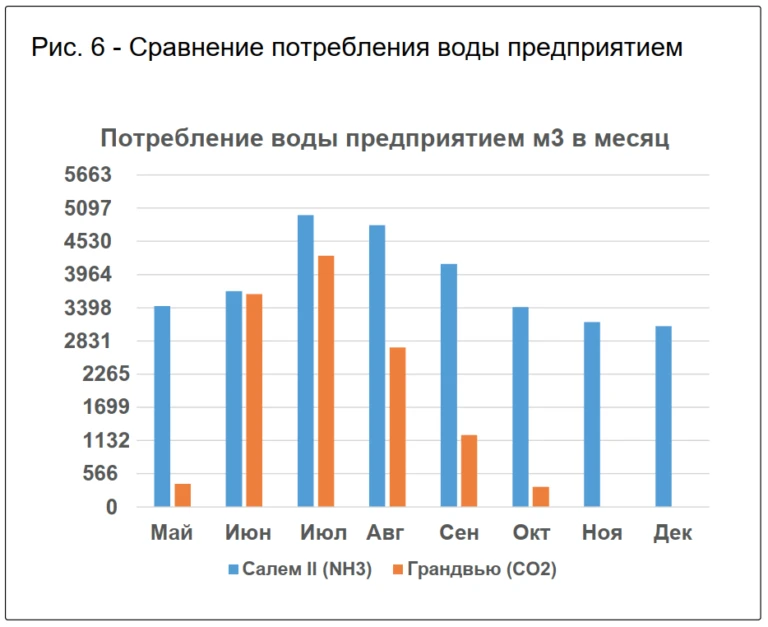

Еще неизвестно каков будет эффект в теплую погоду. Имейте в виду, что энергетические показатели отражают использование всей установки, поскольку мощность системы охлаждения не измеряется отдельно. Текущий «наилучший прогноз» заключается в том, что система CO2 будет использовать примерно на 22% больше энергии, чем система NH3 — примерно прогнозируемое значение 20%. Ключевым преимуществом системы CO2 в этом сравнении является ее уменьшенное потребление воды. Даже с адиабатическим газовым охладителем она потребляет намного меньше воды, чем обычная система NH3 с испарительным конденсатором. Также нет необходимости в химической обработке. Рисунок 6 показывает потребление воды двумя предприятиями.

В мае потребление воды было незначительным, по причине малой нагрузки на систему. Июнь и июль выше, чем ожидалось, но все же меньше, чем система NH3 (значения были масштабированы для учета различия величины установок). После повторного ввода в эксплуатацию в конце августа фактическое использование воды сошлось с прогнозными значениями. Когда в конце осени погода стала прохладнее, потребление воды практически достигло нуля, поскольку газовый охладитель все время оставался сухим.

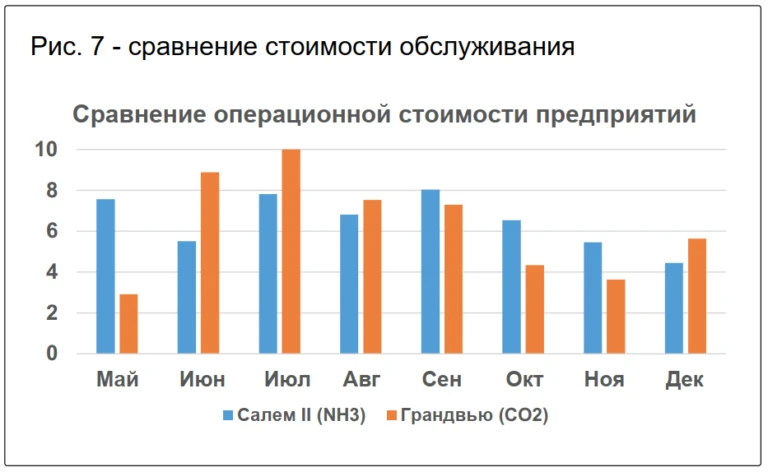

Потребление энергии и воды являются очень важными показателями производительности для холодильного хранения, но они не являются единственными факторами. Изучение двух обсуждаемых систем дает возможность сравнить эксплуатационные расходы двух установок и исследовать фактическую стоимость владения в системе охлаждения CO2 и обычной системе NH3. Поскольку «Салем II» — это более крупное предприятие, затраты были пропорционально масштабированы с использованием метров кубических холодильного пространства. Энергопотребление было масштабировано аналогичным образом, чтобы обеспечить справедливое сравнение, а затраты, не связанные с охлаждением, были исключены. Принимая во внимание эти факторы и используя случайный делитель реальной стоимости для защиты конфиденциальной финансовой информации, можно провести сравнение операционных затрат (рис. 7).

Майские данные с объекта «Салем II» являются отклонением; это время на которое пришелся запуск объекта «Грандвью». К концу июня «Грандвью» был полностью готов к работе, и данные стали отражать действительную картину. В июне и июле операционные расходы «Грандвью» выше, чем у «Салем II». Помните, что система «Грандвью» еще не была правильно введена в эксплуатацию для максимальной эффективности; это не было сделано почти до конца августа. Влияние этого сразу видно. Начиная с октября, объект «Грандвью» работает с более низкой операционной стоимостью, чем «Салем II». Эта тенденция немного меняется в декабре из-за ежеквартального обслуживания холодильного оборудования сторонним поставщиком.

Наиболее важным моментом в этом анализе является то, что в течение семи месяцев с достоверными данными установка CO2 имеет общие эксплуатационные расходы чуть выше (около 6%), чем установка аммиака. В этом анализе учитываются только затраты, на которые влияет система охлаждения, и они нормализованы для учета различий в размерах между объектами. Мощность в Салеме примерно на 8,5% больше, чем в Грандвью, но затраты на воду и связанные с этим расходы в Грандвью примерно на 60% выше, чем в Салеме. Отметим также, что предварительные данные, предполагающие на 6% более высокую стоимость установки с системой CO2, основаны на первых семи месяцах эксплуатации. К ним относятся три самых жарких месяца года и почти все это время система CO2 работала неоптимально.

После исправления этой проблемы и более прохладных месяцев (с января по май) ожидается, что система CO2 в «Грандвью» приведет к снижению ежегодных затрат примерно на 5–10% по сравнению с сопоставимой высокоэффективной системой на основе аммиака.

Выводы

При работе «Грандвью» менее года, трудно сделать какие-либо выводы со 100%-ной уверенностью. Однако, основываясь на имеющихся в настоящее время данных, ключевыми моментами являются следующие:

- В зависимости от климата, для системы CO2 вполне возможно иметь более низкие эксплуатационные расходы, чем для обычной системы NH3. Ключом к определению этого является, вероятно, влажность или расчетная температура мокрого термометра. Объекты, сравниваемые в этой статье, находятся в климате похожими расчетными температурами мокрого термометра (около 20 °С). Транскритическая система с адиабатическим газоохладителем большого размера будет способна функционировать ниже критической точки почти всегда.

- Система CO2 будет использовать больше энергии в летние месяцы, но примерно на столько же, сколько система NH3 в более холодные месяцы.

- Ключом к эффективности системы CO2 является правильный ввод в эксплуатацию, который потенциально может снизить потребление энергии на 50% и более. Поэтому обучение операторов и техников является жизненно важным.

- Система CO2 будет использовать намного меньше воды, чем система NH3 (хотя, по правде, установка для системы NH3 адиабатического конденсатора аналогичного газовому охладителю системы CO2 возможна).

- Установка с системой CO2 может быть построена значительно быстрее, чем установка такого же размера с системой NH3 (в данном случае 5–6 недель).

- Процесс выдачи разрешений обычно проще для системы CO2 по сравнению с системой NH3.

- Чтобы конкурировать с современной, эффективной системой NH3, система CO2 должна иметь адиабатический охладитель газа, двигатели с регулируемой скоростью для всех вентиляторов и оттаивание горячим газом.

- При необходимости централь CO2 может быть размещена на открытом воздухе, что делает CO2 опцией для расширения объекта, когда существующее машинное отделение максимально загружено или неудобно расположено для будущего расширения.

- Рентабельность инвестиций может быть увеличена за счет увеличения усилий по рекуперации теплоты.

- Утечка на холодильном складе CO2 не обязательно повредит продукт. Это может быть конкурентным преимуществом, потому что клиенты холодильного хранения будут иметь меньший риск порчи продукта и, вероятно, будут иметь более низкие страховые тарифы, чем для продукта, поступающего на склад с аммиачным охлаждением.

Войдите

или зарегистрируйтесь,

чтобы поставить зачет

Комментарии 0

Войдите или зарегистрируйтесь, чтобы оставить комментарий