Сегодня я предлагаю Вашему вниманию мой старый перевод статьи А. Б. Пирсон из компании Star Refrigeration Ltd, UK, с которым знаком лично. Статья была написана более 10 лет назад, но в настоящее время интересно, какие из прогнозов сбылись, какие сбудутся в ближайшем будущем. Также в статье есть некоторые оригинальные идеи, на которые стоит обратить внимание.

Резюме

В данной статье рассматриваются некоторые будущие перспективы развития систем холодоснабжения для проектировщиков и производителей компрессоров. Некоторые наиболее интересные концепции разъяснены подробнее и, в частности, описываются возможные пути их интеграции в существующие системы, рассказывается, как выбрать целевые подходящие применения и как убедить людей без технического образования в том, что это необходимо и дает результат. В некоторых случаях компрессор может решить проблему, появляющуюся в другой части системы; в других случаях решение проблемы конструирования компрессора может быть найдено путем изменений в другом месте системы.

Введение

Промышленное холодоснабжение покрывает широкий диапазон применения и типоразмеров систем. ООН в документе «Технические варианты систем охлаждения» определяет диапазон типоразмеров для промышленных систем по холодопроизводительности от 10 кВт до 10 МВт, при температуре кипения от минус 50 °С до плюс 20 °С, с дополнительным критерием, заключающимся в том, что выход из строя системы охлаждения подвергает опасности работу предприятия, которое обслуживается данной системой. Например, система кондиционирования воздуха офисного помещения может не быть основной для продолжения работы, но холодильная установка, обслуживающая центр обработки данных, является важной для обеспечения производственного процесса. Коммерческое холодоснабжение пересекается в некоторых моментах с промышленным, особенно в диапазоне температур кипения от минус 30 °С до + 5 °С и диапазоне холодопроизводительностей от 5 кВт до 500 кВт, например супермаркеты, минимаркеты и локальные магазины. Компрессоры, традиционно применяющиеся в данных сегментах рынка, относятся к поршневым, спиральным, винтовым с описанным объемом от примерно 1м3/час до 10 000 м3/час. В большинстве своем они используют прямой привод, малого или среднего типоразмера при полугерметичной конструкции. Электродвигатель применяется 2-х, 4-х или 6-ти полюсный (2950 об/мин, 1450 об/мин или 975 об/мин при 50 Гц), но все более популярным становится применение привода с переменной скоростью вращения, что может быть реализовано установкой частотного преобразователя на существующий электродвигатель или использованием двигателя с постоянными магнитами. В качестве рабочих веществ обычно применяются галогенопроизводные углеводородов, с преобладанием углеводородов в системах малой производительности, диоксида углерода в системах малой и средней производительности и аммиака в системах средней и большой производительности.

Значительные усилия в области разработки компрессоров для холодоснабжения в последние 20 лет были направлены на переход от хлорсодержащих углеводородов. Это направление вынужденно отвлекало внимание от более радикальных разработок несмотря на то, что существует большое количество новейших инновационных решений в области компрессоростроения, которые служат хорошим предзнаменованием для будущего. Например, Оросз (Orosz) и др. (2) описывают оригинальный ротационный компрессор на основе колеблющегося ролика, Тех (Teh) и Оои(Ooi) (3) показывают один из вариантов ротационного пластинчатого компрессора, где оболочка цилиндра вращается эксцентрично по отношению к ротору, создавая тем самым переменный объем, а Виссинк (Wissink) (4) применяет торсионный эффект для компрессора со свободными поршнями для улучшения эффективности. Другие исследователи применяют улучшения для более общепринятых технологий, например, маслозаполненный спиральный компрессор от Белл(Bell) и др.(5), применение двигателя на постоянных магнитах для компрессора с качающимся ротором от Секигуцхи(Sekiguchi) и др. (6) и применение водоохлаждаемого герметичного электродвигателя для поршневых аммиачных компрессоров от Бооне (Boone) (7) превосходят постепенное усовершенствование существующих конструкций.

Для последующих разработок необходимо, чтобы потребность в них была вызвана не только переходом от хлорсодержащих углеводородов. В сообщении правительства Великобритании «Будущее пищевой промышленности и сельского хозяйства», сделанного в рамках программы Foresight говорится о трех перекликающихся движущих силах для новых исследований. Это рост/миграция населения, энергопотребление и пищевая безопасность. К 2050 году население Земли достигнет 9,3 млрд. человек, 75% из которых будут проживать в городах (в соответствии с данными Institution of Mechanical Engineers) – это означает, что городское население значительно превысит общее население Земного шара в настоящее время, и более, чем в 2 раза превысит существующее население городов. Такое быстрое увеличение численности населения предъявит беспрецедентные требования к источникам энергопотребления и к пищевой цепи. Итоговые опасности включают неконтролируемые изменения климата, изменение стоимости электроэнергии и дефицит продуктов питания; даже если продуктов питания будет достаточно, но может не хватать их питательной ценности, продукты могут быть сосредоточенны не в том месте планеты, где они действительно необходимы или их стоимость будет неадекватна.

Преобразование этого обзора в список приоритетных направлений развития холодильной техники является нелегкой задачей. Пирсон (10) очерчивает несколько выводов. Переход от рабочих веществ с высоким потенциалом глобального потепления (GWP) должен достигаться без увеличения потребления энергии или воды. Инвестиционные решения должны приниматься на основе данных об эффективности в течение всего жизненного цикла, а не на меньших капитальных затратах, эксплуатация оборудования должна быть простой, особенно при максимальной нагрузке, и не требовать высококвалифицированного вмешательства.

Тенденции в холодоснабжении

Парокомпрессионные холодильные установки составляют большую часть общего количества холодильных систем в мире, используя вариации цикла Перкинса, состоящего из процессов сжатия, конденсации, расширения и кипения. Роль компрессора заключается в поднятии давления сухого пара (обычно перегретого) от давления, при котором рабочее вещество кипит, отбирая теплоту от теплоносителя (воздух, жидкость и т. д.). Пары сжимаются до высокого давления, достаточного для обеспечения передачи теплоты в окружающую среду (или в какой-либо технологический процесс, который использует подводимую теплоту) и/или охлаждаются и конденсируются, переходя из парообразного состояния в жидкое, или, в некоторых случаях, охлаждаются, при этом оставаясь в парообразном состоянии (сверхкритические), например транскритические циклы СО2. Обычно рабочие вещества представляют собой химически стабильные соединения или смеси химических соединений, которые используются для получения свойств, наиболее подходящих для определенного режима работы. Большое число компрессоров используют в качестве смазки масло, которое применяется для некоторых дополнительных функций помимо смазывания движущихся частей в подшипниках, цилиндрах, пластинах, спиралях или роторах. Масло применяется для уплотнения компонентов, участвующих в процессе сжатия, и улучшения эффективности, оно также применяется в качестве гидравлической среды для приводных компонентов, таких как механизм регулирования производительности, оно «питает» уплотнение приводного вала, смазывая его и охлаждая, также масло применяется в качестве теплопередающего вещества в процессии охлаждения сжатых паров. Масло может смешиваться с хладагентом, что позволяет получить некоторые проблемы для компрессора и контура смазывания, но упрощает эксплуатацию испарителя, или не смешиваться, что позволяет получить более стабильные условия смазывания компрессора, но затрудняет возврат масла со стороны низкого давления системы. В некоторых сложных случаях, например высокотемпературных аммиачных тепловых насосах с полиальфаолефиновым или крекинговым минеральным маслом, масло может смешиваться с хладагентом в подшипниках и масляном контуре, но не смешиваться в испарителе – худший из обоих вариантов.

Последние разработки в области компрессоростроения включают различные улучшения в области эффективности. В поршневых компрессорах это достигается с помощью выбора материалов, конструкции клапанов и отделения области высоких температур от области низких как описал Бон (11). Для винтовых компрессоров наиболее распространенными являются разработки в области оптимизации профиля винтов и расположения порта экономайзера и порта для впрыска масла. Для обоих типов компрессоров эти улучшения применяются по нарастающей, что объясняется хорошей изученностью базовой конструкции. Другое направление исследований сосредоточено на увеличении максимальной скорости, уменьшении минимальной скорости и обеспечении работы компрессора во всем рабочем диапазоне без чрезмерного резонанса. Винтовые компрессоры, работающие при скорости вращения до 6 000 об/мин, и поршневые компрессоры, работающие при скоростях вращения до 3 000 об/мин, были недавно представлены в больших типоразмерах, чем ранее при тех же скоростях, доступность рентабельных инверторов больших типоразмеров обеспечило возможность достижения эффективной работы в режиме частичной нагрузки.

Центробежные компрессоры среднего типоразмера, сконструированные для работы с HFC-134a, были представлены около 10 лет назад Conry (12) и недавно их конструкция была изменена для работы с HFC-1234ze(E), что описано Пирсоном (13). Подобные компрессоры предлагаются в настоящее время несколькими производителями и выпускаются холодопроизводительностью от 200 кВт до 2 000 кВт при режиме работы охладителя воды (чиллера). В этих компрессорах применяются магнитные подшипники или подшипники с газовой смазкой, что позволяет отказаться от применения масла, обычно они оснащаются электроникой, контролирующей скорость вращения вала, которая входит в состав поставки. Такое предложение позволяет осуществлять более широкий мониторинг и диагностику работы по сравнению с компрессорами более традиционных типов. Один производитель небольших поршневых компрессоров перенимает данный опыт и включает модуль диагностики в свои компрессоры, но все возможности данного комплекса еще не используется широко.

Термин «не как обычно в холодоснабжении» применяется для описания широкого ряда технологий, которые предлагаются в качестве альтернативы парокомпрессионным холодильным машинам. Они включают магнетокалорическое охлаждение, термоэлектрический (эффект Пельтье) и термоакустический эффект наряду с различными формами абсорбции и адсорбции. Кроме традиционных абсорбционных систем, применяемых в теплоиспользующих чиллерах и походных холодильниках, только одна из этих технологий применяется в основном направлении коммерческих продуктов – это эффект Пельтье, который применяется в охладителях напитков и малых портативных холодильниках. Абсорбция (где холодильный агент абсорбируется жидкостью и нагнетается до высокого давления) применялась на протяжении приблизительно столетия в промышленных системах. Адсорбция (где пары адсорбируются твердым материалом) стала популярной относительно недавно и используется не очень широко. По-видимому, она менее применима в холодильных установках большой холодопроизводительности, и возможно, поэтому менее привлекательна для производителей компрессоров, по крайней мере, в промышленном и коммерческом секторах. Термофизические эффекты, к сожалению, не применяются в промышленных масштабах за счет низкой внутренней эффективности и высоких капитальных затрат. Другие циклы, такие как циклы Стирлинга и Брайтона, предлагают возможности для производителей, но не желательны для применения в промышленных системах. В цикле Стирлинга нагрев и охлаждение проявляются на противоположных концах «машины», таким образом, требуется вторичный хладоноситель для охлаждения (отбора теплоты в морозильной или холодильной камере). Стоимость входящих в состав установки теплообменных аппаратов в промышленном масштабе в машине Стирлинга будет очень высокой; было бы более подходящим использовать теплообменные аппараты с машиной Стирлинга, которые были бы встроены в нее. Цикл Брайтона (также известный как цикл воздушного охлаждения) требует комбинации компрессора и детандера, часто изготавливаемого в виде турбоагрегата. Эти устройства потенциально дешевы в изготовлении, но требуют относительно дорогого и занимающего много места воздуха для воздушных теплообменников, чтобы достичь эффективности близкой к приемлемой, и наиболее применимы там, где источник и приемник теплоты работают при значительных изменениях температуры, что может быть достигнуто в противотоке воздушного потока. Это также сложно и дорого и не соответствует требованиям, предъявляемым к системам холодоснабжения, где температура продукта поддерживается как можно более неизменной.

Возможно все сказанное выше и не вызывает интерес у производителей промышленных компрессоров к технологиям «не как обычно в холодоснабжении». На самом деле, одна из последних разработок, иногда называемая гибридным циклом предлагает интригующую связь между этими двумя лагерями. Двухкомпонентный раствор, обычно включающий воду и аммиак, применяется в абсорбционной системе с генератором и десорбером, но пары на выходе из испарителя сжимаются обычным холодильным компрессором, в то время как слабый раствор подается к области высокого давления и смешивается с парами на выходе компрессора. Такая система привлекательна для тепловых насосов, так как позволяет достичь высоких температур в контуре приемника теплоты, но без высоких давлений как в цикле Перкинса для аммиачных тепловых насосов. Например, чтобы нагреть воду до температуры +90оС требуется давление нагнетания аммиака около 5 МПа, в то время как гибридный цикл позволяет работать при половине этого давления, что входит в рабочий диапазон стандартной установки. Недостатком гибридной компрессионно-абсорбционной установки является, как и в воздушном цикле, высокие изменения температуры в источнике и приемнике теплоты, таким образом, чтобы получить полное преимущество от этого цикла требуется необычная характеристика источника теплоты и дорогой противоточный испаритель.

Дополнительные проблемы

В соответствии с ключевыми моментами, обозначенными в сообщении Foresight, требуется больше, чем постепенное изменение существующей технологии. Полезно сделать шаг назад и рассмотреть, каким в идеале должен быть компрессор (или не должен)! Системы должны потреблять меньше энергоресурсов, но должны обладать более высокой надежностью без необходимости вмешательства специалиста. Чтобы достигнуть этого нам требуются компрессоры для решения более комплексных задач, но более простые относительно существующей технологии. Они должны быть более эффективными, но и более дешевыми. Они должны интегрироваться в работающую систему, а не быть автономными.

Безмасляная работа достигается в центробежных компрессорах среднего типоразмера, описанных ранее, но существующие модели предназначены для работы с ограниченным числом хладагентов и применяются для работы в режимах охладителя жидкости (температура кипения выше минус 10 оС). Поршневые, винтовые и спиральные компрессоры, работающие с маслом, применяются в течение многих лет в других областях, но не для систем холодоснабжения. Однако, проблемы, проявляемые на стороне низкого давления холодильной установки за счет накапливания масла, не в последнюю очередь влияния на окружающую среду из-за неэффективной работы и опасности, связанной с дренажем масла из работающей системы, означают, что безмасляные холодильные установки обеспечат главное преимущество.

«Влажный ход» также желанная цель, поскольку может предоставить преимущества не только для компрессора, но и для системы в целом. Обычно работа с наличием жидкого хладагента в области всасывания является проблематичной; жидкий хладагент может повредить клапаны или цилиндры, а также «вымыть» масло из подшипников. Также возможно понижение температуры нагнетания в точке, где в процессе сжатии образуется больше жидкости. Однако жидкость в потоке пара может предоставить, по крайней мере, две функции, в настоящее время обеспечиваемые маслом; уплотнение и охлаждение, что может помочь в достижении цели безмасляной работы. Жидкий хладагент в некоторых случаях может обеспечивать смазку подшипников сам по себе. Задачей является обеспечить нужное количество жидкости в нужное время и в нужном месте. Это также может увеличить массовый расход паров на всасывании за счет обеспечения максимальной плотности на входе в компрессор. Преимущество системы с компрессором заключается в том, что терпимость к некоторому количеству жидкости будет проще для устройства, регулирующего подачу хладагента в испаритель, температура кипения может быть повышена (улучшится эффективность) и защитный ресивер на всасывании может быть выполнен несколько меньшим (и дешевым) в случае уменьшения стандартного отделителя жидкости.

Герметичная работа аммиачных компрессоров могла бы быть значительным фактором, облегчающим использование аммиака в широком ряде областей применения. В настоящее время продемонстрировано только несколько компрессоров, включая поршневой компрессор в Германии, винтовой компрессор в Германии и спиральный компрессор в Японии, но ни один из них не стал доступным для широкого рынка и обладал низкой эффективностью. Недавнее объявление Бооне (Boone) (7) о создании водоохлаждаемого поршневого компрессора принесло новую надежду на значительный успех в данной области, и широкое применение электродвигателей с постоянными магнитами также может предложить новые пути достижения данной цели. Широкое использование аммиака является относительно простым путем к повышению эффективности холодильных систем, особенно совместно с применением эффективных теплообменных аппаратов (например, алюминиевых микроканальных аппаратов).

Дополнительные возможности

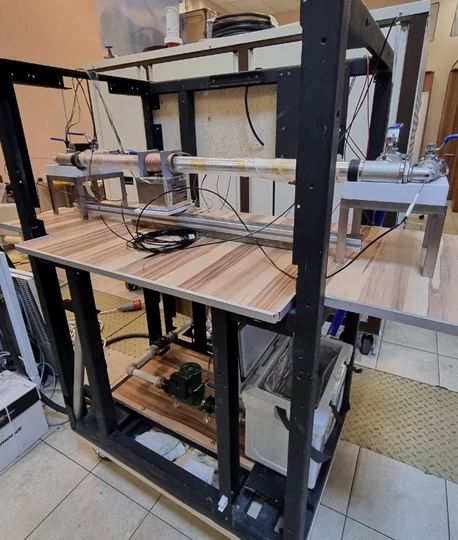

Процесс дросселирования в цикле Перкинса был описан Лорентpен (Lorentzen) как «внутренняя потеря в процессе охлаждения» (14). Применение детандеров обсуждается на протяжении многих лет, но есть серьезное препятствие к их внедрению, поскольку они сопоставимы по сложности конструкции с компрессорами (наиболее сложным компонентом холодильного цикла), но заменяют компонент такой же элементарный как дроссельная шайба и не более сложный, чем шаровой вентиль. Требуются достаточно веские основания для установки сложного, дорогого, опасного и требующего обслуживания компонента, каким является детандер. Также следует принимать во внимание работу, снимаемую с вала детандера. Она может быть преобразована в электрическую энергию в генераторе переменного тока, но далее следует вопрос как ее использовать в основной цепи питания; предохранительные устройства обеспечения синхронизации и защиты детандера от внезапной потери подключения к цепи питания дороги, но необходимы. В качестве альтернативы, детандер может быть установлен непосредственно на валу компрессора, или как единичный «расширитель» или на противоположном конце вала (при этом электродвигатель располагается на валу между компрессором и детандером), таким образом, что работа, снимаемая с вала детандера, затрачивается на компенсацию потребляемой мощности компрессора. Последняя компоновка осуществляется легче и в короткий срок, но идет вразрез с описанной ранее целью по достижению герметичности при работе. Компаундная машина (или два устройства на одном валу в общем корпусе или с дополняющими друг друга компрессором и детандером) выполняется в виде одного устройства, описанного, например, как «экспрессор» Хансеном (Hansen) (15) и Брасзом (Brasz) (16).

В данной компаундной машине процессы сжатия и расширения происходят в одном и том же месте, что не соответствует традиционной компоновке большинства холодильных систем с высокой холодопроизводительностью, где компрессоры обычно расположены в машинном зале, а расширительное устройство на циркуляционным ресивере (отделителе жидкости), который может быть смонтирован на противоположном конце машинного зала, или снаружи рядом с конденсатором, или непосредственно рядом с испарителем, за пределами установки. Это ведет к следующей проблеме; большие установки обычно имеют в своем составе несколько компрессоров, и требуют работы с частичной производительностью в течение большего периода времени. Детандер с фиксированной производительностью, установленный на противоположном конце вала одного компрессора, не сможет соответствовать частичной производительности всей установки, и может вообще не работать, если соответствующий компрессор выключен.

Одним из решений проблемы работы при частичной производительности могло бы стать направление жидкости высокого давления (возможно с высоким переохлаждением для предотвращения вскипания жидкости) к системе испарителей, оснащенных детандером, соответствующим требуемой нагрузке на один испаритель. Энергия, получаемая от снижения давления переохлажденной жидкости, не достаточна для повышения давления пара на выходе из испарителя до давления конденсации, все же повышает его частично, таким образом, уменьшая мощность, требуемую основными компрессорами, расположенными в машинном зале. Детандер будет работать только когда устройство регулирования испарителя подает сигнал на охлаждение, итак, частичная нагрузка будет осуществляться путем индивидуального включения/отключения агрегата (испарителя). Должно быть возможным предоставить соответствующую энергию от переохлажденной жидкости высокого давления для увеличения давления на выходе испарителя камеры хранения для соответствия давлению всасывания компрессоров высокой ступени, обслуживающих охлаждаемые помещения, таким образом, исключая бустерные компрессоры из двухступенчатого цикла. Также становится возможным избежать практики использования воздухоохладителей камер хранения при низком давлении кипения, когда работают морозильные аппараты.

Желательно, чтобы расширительные устройства были или двухфазными приборами, в данном случае возможно применение нескольких платформ (включая все варианты компрессоров, упомянутых ранее), или наоборот они будут «засасывать» переохлажденную жидкость, при расширении которой или не образуется паров или образуется небольшое их количество. Эти приборы не могут быть механизмами с положительным описанным объемом, поскольку при управлении ими объем изменяется очень мало. Тип расширительного устройства, требуемого для приведения в действие системы снабжения энергией основного цикла Ренкина также отличается, поскольку работает в области перегретого пара на диаграмме давление-энтальпия. Расширительные устройства могут быть классифицированы по тому есть ли на входе жидкость, пар или парожидкостная смесь, и по наличию на выходе жидкости, пара или парожидкостной смеси. Наиболее привлекательные возможности, как в области холодоснабжения, так и в области производства электроэнергии, лежат в областях, где требуются приборы, работающие с парожидкостной смесью. Если необходимо «влажное» расширение, возможно, следует рассмотреть в то же время и «влажное» сжатие несмотря на то, что проблема наличия несжимаемой жидкости в компрессоре велика.

Следующая возможность для производителей компрессоров лежит в перемещении теплоты с низкотемпературного на высокотемпературный уровень. Конечно, все парокомпрессионные холодильные машины осуществляют данное действие, но выходной параметр на высокотемпературной стороне обычно называется «отработанная теплота» и буквально выбрасывается. В будущем, поскольку стоимость потребляемой электроэнергии, что подчеркивается в сообщении Foresihgt, начинает «кусаться», выброс теплоты может стать неприемлемым, равно как и выброс хладагента. В некоторых развитых обществах больше требуется отопление, чем холодоснабжение, поэтому врожденная расточительность и наши ошибки по объединению двух процессов является устойчивой. Основной барьер к этому соединяющему усилию связан с «логистикой»; требуемые процессы охлаждения и отопления не совпадают (по времени и по месту). Мы строим новые города в течение следующих 30 лет с целью удвоения населения городов, они будут менее бессистемные и более организованные, чем наши сегодняшние городские беспорядочно заселенные территории, которые разрослись за столетия до своих теперешних размеров. Промышленные парки могут содержать контуры энергоносителей для холодоснабжения и отопления, оснащенные измерительной аппаратурой, позволяющей каждой компании удовлетворять индивидуальные потребности в отоплении (нагреве) или холодоснабжении своих производственных процессов. Предлагая это смешение промышленностей на одном участке, нагрузки будут разумно сбалансированы, таким образом, что центр обработки данных может отказаться от использования контура отопления, который обслуживает блок офисов или больницу, или промышленная прачечная, используя тепловой насос для своих нужд по нагреву воды, может продавать «охлаждение» для линии розлива напитков. По различным причинам, наиболее подходящими хладагентами для применения в системах данного типа являются аммиак и диоксид углерода, но оба этих хладагента требуют компрессоров, которые могут работать при давлениях выше, чем мы использовали ранее в системах холодоснабжения. 75 бар является расчетным стандартом для аммиака и докритических условий диоксида углерода, и если система с диоксидом углерода работает при сверхкритических условиях, то требуется расчетное давление от 100 до 140 бар.

Новые технологии

Датчики

Разработка компьютерных мощностей по обработке данных, полученная при непрерывном выражении закона Мура, привела в последние годы к большому скачку в возможности регистрации данных. В будущем станет возможным устанавливать датчики давления, температуры и скорости на работающие механизмы с целью контроля рабочих параметров для обеспечения энергоэффективности в реальном времени. Это позволит внедрить систему управления более сложным компрессором, возможно включая впрыск масла в определенных точках цикла сжатия в измеряемых порциях, которые являются минимально необходимыми для достижения требуемого эффекта вместо того, чтобы заполнять картер компрессора как мы делаем в настоящий момент. Также станет возможным использовать измеряемые порции жидкого хладагента только в нужных точках для охлаждения, уплотнения и смазывания, полностью избегая необходимости применения масла. Более широкое применение мощных магнитов, возможно даже внешних сверхпроводников, сделает возможным точный контроль большого числа параметров, влияющих на процесс сжатия, тем же способом, как контролируется процесс в автомобильных двигателях внутреннего сгорания. Станет возможным изменять производительность, степень сжатия и температуру нагнетания путем изменения размеров и формы камеры сжатия, независимо поршневой это компрессор, винтовой или спиральный – или один из компрессоров нового поколения, называемых «инновационными».

В настоящее время на рынке существуют емкостные датчики, позволяющие измерять относительную пропорцию пара и жидкости в трубопроводе хладагента. Если компрессор терпим к работе с жидким хладагентом, этот датчик исключает необходимость регулирования перегрева термостатических расширительных вентилей, таким образом повышая давление всасывания в типовом применении на величину около 5 К и увеличивая холодильный коэффициент (СОР) на приблизительно 15%. Расширительный вентиль следует настроить таким образом, чтобы обеспечить «перезаполнение» испарителя на 2…5% в отличие от поддержания перегрева 6 К, как осуществляется в современной практике. Это также снижает размер испарителя на 15%, теплопередающую поверхность, обычно требуемую для обеспечения перегрева.

Диагностика

Распространение датчиков позволит обеспечить совершенно новый подход к обслуживанию компрессоров, основываясь на измерении состояния всех движущихся частей установки в реальном времени. Для получения максимального преимущества требуется значительно улучшенное программное обеспечение, и как сказал Рон Конри (Ron Conry) из Turbocor compressor, «лучше думать об этом как о компьютере, который сжимает газ, чем как о компрессоре с большим количеством встроенных средств контроля». Компрессор сможет отслеживать свою эффективность и рекомендовать, когда требуется превентивный ремонт, не только, чтобы избежать дорогостоящих поломок, но, что более важно, поддерживать работу компрессора на пике эффективности. В действительности компрессор становится собственным калориметром, позволяющим точно вычислять эффективность системы в реальном времени, основываясь на небольшом числе измерений в ключевых точках холодильного цикла. Считывание информации в реальном времени может быть также использовано для значительного снижения уровня вибраций путем более точной доводки портов компрессора в соответствии с манометрическими давлениями на нагнетании и в цилиндре.

Материалы

Пластмассы уже широко используются для изготовления некоторых компонентов компрессоров, включая клапанный узел, поршневые кольца и уплотнения. Их применение будет увеличиваться в конструктивных элементах таких, как корпуса, гильзы цилиндров и портов, включая «материалы с памятью» которые изменяют форму при разнице температур и могут использоваться для уплотнения частей компрессора (и поэтому позволяют получить лучшую эффективность при работе без масла) в широком температурном диапазоне. Они могут сделать компрессоры значительно легче, пропагандируя этот путь, для своей интеграции в систему.

Технологии производства

Когда пластмассы будут более широко применяться для изготовления компонентов компрессора, контактирующих с веществами в жидкой фазе, они позволят производить компрессоры совершенно по-новому. Например, сложные взаимосвязанные части уже могут быть изготовлены с применением 3D принтеров, которые также сложны, как и матричные принтеры 1980х. Они уже печатают изделия из различных пластмасс (полноцветные), бронзы и нержавеющей стали. Поскольку компрессоры улучшаются, качество их тоже улучшится с той точки зрения, что детали для сборки могут браться непосредственно из принтера.

Новые концепции

3-D печать также откроет возможность для изготовления новых типов компрессоров, которые дороги в настоящее время, такие как «трубчато-цилиндрический» одновинтовой компрессор (в противоположность более известной «плоско-цилиндрической» компоновке) описанный Хеидрицх (Heidrich) (17). Компрессоры, упомянутые ранее, получат также преимущества с применением этих передовых технологий, как и более традиционные спиральные компрессоры.

Обоснование для изменений

Основной императив для производства данных изменений является энергоэффективность, к которой приводит увеличение стоимости энергоресурсов и изменение стоимости оборудования. Финансовая оценка станет более реалистичной, если для оценки стоимости энергозатрат в течение всего жизненного цикла используют баланс между стоимостью обслуживания и стоимостью, на которую увеличиваются затраты при снижении эффективности. Стоимость жизненного цикла не будет предполагать такой же эффективности, как и у новой установки. Выиграет та технология, которая позволит осуществлять обслуживание «из коробки» и делать это без значительного ручного вмешательства, но наряду с этим подтверждать экономию энергоресурсов, заявленную при использовании данной технологии. Приборы, программное обеспечение для управления двигателем и диагностики располагаются под капотом автомобиля и достаточны для осуществления этих функций уже сегодня, таким образом можно предвидеть появление таких систем в холодоснабжении в течение 10 или 20 лет. Те устройства, которые не смогут предоставить доказательства уровня эффективности, не будут продаваться, при этом не имеет значение насколько они дешевы.

Заключение

Великолепные времена наступают для производителей компрессоров. Требования к работе с высокими давлениями и температурами для рынка тепловых насосов, объединенные с требованием к снижению частоты обслуживания систем и энергоэффективностью будут подстегивать разработку безмасляных, терпимых к наличию жидкого хладагента, герметичных компрессоров и детандеров (иногда объединенных в один агрегат). Непрерывное совершенствование, ожидаемое в развитии технологии изготовления датчиков, сделает возможным реализацию платформы для управления энергоэффективностью и мониторинга, что является революционным путем которым мы взаимодействуем с данными машинами, позволяя им сообщать об эффективности системы и рекомендовать точные промежутки сервисного обслуживания.

Все это следует осуществить при ценах значительно более низких, чем сегодня и таким образом, чтобы позволить производителям компрессоров получить здоровую прибыль от их производственного опыта.

Автор: Талызин Максим Сергеевич,

кандидат технических наук,

академик Международной Академии Холода,

эксперт в области систем холодоснабжения

talyzin_maxim@mail.ru

Ссылки

(1) UNEP, “Assessment Report of the Refrigeration, Air-Conditioning and Heat Pumps Technical Options Committee”, Nairobi, 2010

(2) Orosz, J., Kemp, G., Bradshaw, C. and Groll, E., Performance and Operating characteristics of a Novel Rotating Spool Compressors, International Compressor Engineering Conference, Purdue, 2012

(3) The, Y. L., Ooi, K. t., Analysis of internal leakage across radial clearance in the improved revolving vane (RV-1) compressor, International Compressor Engineering conference, Purdue, 2008

(4) Wissik, E., Dedicated Compressor Technology for a next generation domestic heat pump – free piston with oil fre torsion drive, GL2012 IIR Conference, Delft, 2012

(5) Bell, I., Groll, E., Braun, J., Horton, T., Experimental Testing of Oil-Flooded Hermetic Scroll Compressor, International Compressor Engineering Conference, Purdue, 2012

(6) Sekiguchi, T., Development of Lightweight and High Efficiency swing Type Compressor using New Interior Permanent Magnet synchronous Motor, International Compressor engineering conference, Purdue, 2012

(7) Boone, J., Ammonia Chillers in different industrial plants in Switzerland, International Institute of Refrigeration conference “ammonia Refrigeration Technology”, Ohrid, 2013

(8) Foresight, the Future of Food and Farming (2011) Final Project Report. The Government Office of Science, London, 2011

(9) Institution of Mechanical Engineers “Population: One planet, too many people?” London, 2011

(10)Pearson, A., the role of refrigeration in the future of food and farming, 42nd congress on HVSC&R, KGH, Belgrade, 2011

(11)Bon, G., New high efficiency piston compressors for ammonia, GL2012 IIR Conference, Delft, 2012

(12)Conry, R., A brief overview of the Turbocor compressor – the Road to Discovery, Proc Inst Ref, London, 2009

(13)Pearson, A., R-1234ze for variable speed centrifugal chillers, Proc Inst Ref, London 2013

(14)Lorentzen, G., Throttling, the internal haemhorrhage of the refrigeration process, Proc Inst Ref, London, 1983

(15)Hansen, T., Smih, I., Stosic, N., Combined Industrial Cooling and Heating with Transcritical CO2 Heat Pumps Utilizing the Work of Expansion, GL2004 IIR Conference, Glasgow, 2004

(16)Brasz, J. J., Single Rotor Expressor as Two-Phase Flow Throttle valve Replacement, US Patent, n.006185956, 2001

(17)Heidrich, F., Water Flooded Single Screw (SSP) Compressor Technology, International Compressor Engineering Conference, Purdue, 1996

Войдите

или зарегистрируйтесь,

чтобы поставить зачет

Комментарии 0

Войдите или зарегистрируйтесь, чтобы оставить комментарий