Обзор выполнен применительно к холодильному оборудованию на базе парокомпрессионных холодильных машин, в которых в качестве рабочего вещества (холодильного агента) используют синтетические галогенсодержащие соединения на основе предельных углеводородов – хладоны (или, как их еще называют в обиходе, фреоны).

Испаритель является одним из четырех основных элементов парокомпрессионной холодильной машины и реализует один из четырех процессов холодильного цикла. Следует подчеркнуть, что испаритель холодильной машины как раз и является тем самым элементом, который, как говорят, «производит холод», т. е. отбирает теплоту от охлаждаемой среды. Все остальные элементы холодильного контура, как основные (компрессор, конденсатор и расширительное устройство), так и вспомогательные, лишь обеспечивают надлежащую работу испарителя.

Таким образом, при комплектации холодильной установки (в процессе подбора оборудования) подбор оборудования следует начинать именно с испарителя. На практике самой распространенной ошибкой при комплектации холодильной установки является то, что подбор оборудования начинают с компрессора. В результате зачастую оказывается, что холодильная установка либо не справляется с поддержанием заданного температурного режима, либо оказывается переразмеренной и, как следствие, слишком дорогой.

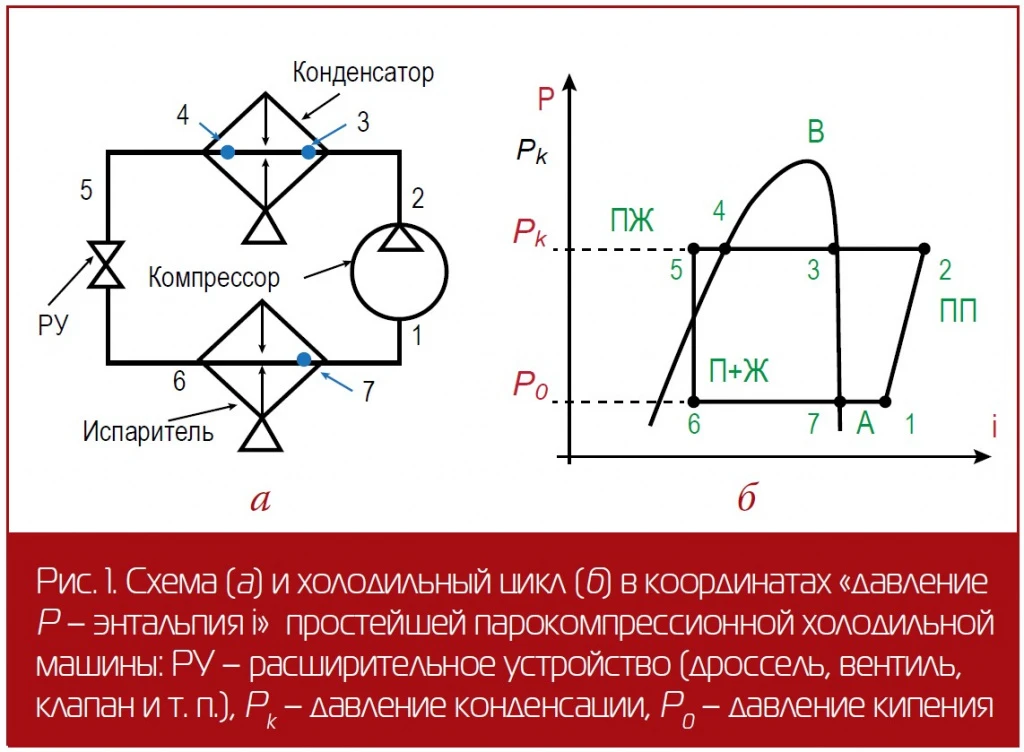

Для того чтобы понять, как правильно подобрать испаритель, вновь вернемся к рассмотрению схемы простейшей парокомпрессионной холодильной машины и холодильного цикла в координатах «давление P – энтальпия i» (рис. 1).

Точки 1...7 холодильного цикла на рис. 1, б соответствуют значениям параметров состояния холодильного агента (температуры, давления, удельного объема) и функций параметров состояния (энтальпии и энтропии) в тех же точках 1...7 холодильного контура на рис 1, а.

Рисунок 1, б представляет собой графическое изображение изменения параметров состояния и функций параметров состояния холодильного агента в зависимости от давления и энтальпии, полученное с помощью уравнения состояния для данного конкретного хладагента.

Точки на кривой АВ (рис. 1, б) соответствуют хладагенту в состоянии насыщенного пара (температура хладагента в точности равна температуре начала кипения при данном давлении, доля пара в единице объема равна 100 %, перегрев пара хладагента равен нулю). Справа от кривой АВ хладагент находится в состоянии перегретого пара (ПП), т. е. его температура выше температуры кипенияпри данном давлении.

Точка В определяет критические значения температуры и давления для данного хладагента, т. е. такие значения температуры, при которых данное вещество не может быть переведено в жидкое состояние ни при каком сколь угодно высоком давлении.

Точки на кривой ВС соответствуют хладагенту в состоянии насыщенной жидкости (температура хладагента в точности равна температуре конца конденсации при данном давлении, доля пара в единице объема равна 0 %, переохлаждение жидкого хладагента равно нулю). Слева от кривой ВС хладагент находится в состоянии переохлажденной жидкости (ПЖ), т. е. его температура ниже температуры кипения при данном давлении.

Внутри области, ограничиваемой кривой АВС, хладагент находится в состоянии парожидкостной смеси (П + Ж) с переменной долей пара в единице объема (от100 % на кривой АВ до 0 % на кривой ВС).

Процесс, реализуемый в испарителе (рис. 1, б), соответствует отрезку 6–1. Это означает, что хладагент входит в испаритель (точка 6) в состоянии кипящей парожидкостной смеси (П + Ж) с долей пара в единице объема в общем случае от 10 до 30 % в зависимости от параметров конкретного холодильного цикла.

Точка 1 (выход из испарителя) в общем случае может не совпадать с точкой 7 (завершение процесса кипения). Если на выходе из испарителя хладагент имеет температуру выше, чем температура кипения при данном давлении, мы будем иметь испаритель с перегревом. Величину перегрева ΔTперегропределяют, как разность между температурой хладагента на выходе из испарителя (точка 1) и температурой хладагента на линии насыщения АВ (точка 7). Иначе говоря, ΔT перегр = T1 – T7.

Если точка 1 и точка 7 совпадают (это возможно лишь тогда, когда точка 1 находится на кривой АВ), температура хладагента в точности равна температуре кипения при данном давлении, доля пара в единице объема равна 100 %, перегрев пара хладагента ΔTперегр равен нулю, то мы получим затопленный испаритель.

Следовательно, первый вопрос, который предстоит решать при подборе (расчете) испарителя, заключается в выборе между испарителем с перегревом и затопленным испарителем. По интенсивности процесса отбора теплоты от охлаждаемой среды при прочих равных условиях затопленный испаритель всегда более выгоден, чем испаритель с перегревом. Однако на выходе из затопленного испарителя хладагент находится в состоянии насыщенного (влажного) пара. Подавать такую среду сразу в компрессор объемного действия нельзя, поскольку это чревато возникновением в нем гидравлических ударов с возможностью механического разрушения отдельных деталей компрессора. Поэтому, выбрав затопленный испаритель, нам предстоит дополнительно предусматривать защиту компрессора от проникновения в его рабочие органы насыщенного (влажного) пара.

При комплектации холодильной установки подбор оборудования следует начинать именно с испарителя.

Выбрав испаритель с перегревом, мы также не должны забывать о защите компрессора от проникновения в его рабочие органы насыщенного (влажного) пара, но в этом случае опасность возникновения гидравлических ударов будет обусловлена только отклонениями от заданного значения величины перегрева. В реальных условиях эксплуатации нормальные значения величины ΔTперегр, какправило, должны составлять от 4 до 7 К.

Чем ниже значение ΔTперегр, тем выше интенсивность отбора теплоты от охлаждаемой среды. Однако чересчур низкие значения ΔTперегр (ниже 3 К) могут привести к попаданию в компрессор влажного пара, что, в свою очередь, чревато опасностью гидравлических ударов и, как следствие, механического разрушения отдельных узлов компрессора.

Высокие значения ΔTперегр (более 10 К) свидетельствуют, как правило, о недостаточном количестве хладагента, поступающего в испаритель. Интенсивность отбора теплоты от охлаждаемой среды при этом резко падает, а тепловой режим работы компрессора ухудшается.

Вторым вопросом, который предстоит решать при подборе (расчете) испарителя, является вопрос о величине температуры кипения хладагента в испарителе. При решении этого вопроса следует прежде всего исходить из того, какую температуру охлаждаемой среды на выходе из испарителя мы должны обеспечить при работе холодильной установки. Если охлаждаемой средой является воздух или любой другой газ, то, помимо температуры охлаждаемой среды на выходе из испарителя, мы должны учитывать и требования к влажности охлаждаемой среды на выходе из испарителя.

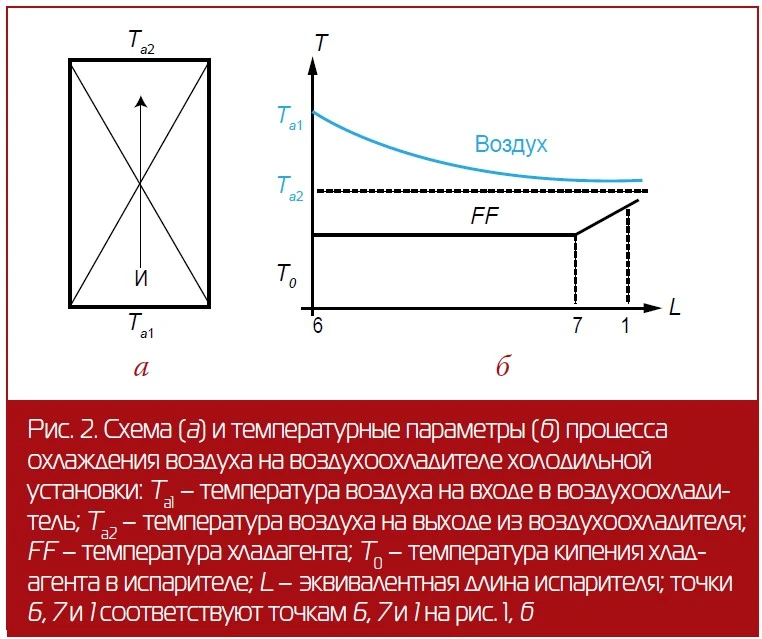

Рассмотрим теперь, как должны вести себя температуры охлаждаемой среды, окружающей испаритель, в процессе нормальной работы простейшей холодильной машины, схема которой показана на рис. 1, а.

С целью упрощения потерями давления в испарителе будем пренебрегать. Для простоты и наглядности наших рассуждений будем также считать, что теплообмен между хладагентом и охлаждаемой средой происходит по прямоточной схеме.

На самом деле такую схему используют нечасто, так как по эффективности процесса теплообмена она уступает противоточной схеме. Однако в случаях, когда один из теплоносителей имеет постоянную температуру (кипение жидкости в испарителе), а значения перегрева сравнительно невелики, прямоток и противоток практически равнозначны и среднее значение температурного напора не зависит от схемы движения потоков. Кроме того, прямоточная схема, как уже отмечалось, дает более наглядное представление о теплообмене между хладагентом и охлаждаемой средой.

Введем некоторую условную, или, как сейчас принято говорить, виртуальную величину, и назовем ее эквивалентной длиной L соответствующего теплообменного аппарата (испарителя либо конденсатора).

Значение эквивалентной длины теплообменного аппарата L можно найти из соотношения L=W/S, где W – внутренний объем, м3, теплообменного аппарата (в нашем случае это объем, в котором циркулирует хладагент), а S – площадь поверхности теплообмена, м2.

Для холодильной машины эквивалентная длина испарителя фактически означает длину трубки, внутри которой реализуется процесс 6–1 холодильного цикла. Соответственно наружная поверхность такой виртуальной трубки омывается охлаждаемой средой.

Рассмотрение начнем с испарителя, выполняющего функции воздухоохладителя (охлаждаемая среда – воздух). На таком испарителе отбор теплоты от воздуха и его охлаждение может осуществляться либо за счет естественной конвекции, либо с помощью принудительного обдува испарителя охлаждаемым воздухом.

Следует отметить, что в современных холодильных установках охлаждение воздуха за счет естественной конвекции практически не используют ввиду низкой эффективности такого способа охлаждения. Поэтому будем считать, что воздухоохладитель оснащен одним или несколькими вентиляторами, позволяющими реализовать принудительный обдув испарителя охлаждаемым воздухом, и представляет собой трубчато-ребристый теплообменный аппарат (рис. 2). Процесс, схематично изображенный на рис. 2, б, принято характеризовать следующими величинами:

Перепад температур по воздуху на испарителе ΔTа=Tа1–Tа2. Для трубчато-ребристых испарителей с принудительным обдувом при нормальной работе холодильной установки величина ΔTа должна находиться в диапазоне от 2...3 до 7...8 К. Иначе говоря, воздух за один проход через испаритель с принудительным обдувом при нормальной работе холодильной установки имеет право охладиться не менее чем на 2 К и не более чем на 8 К.

Максимальный температурный напор (температурный напор на входе воздуха в испаритель) ΔTмакс=Tа1–T0. Этот параметр используют при подборе воздухоохладителей, поскольку в большинстве каталогов зарубежных производителей теплообменной аппаратуры значения холодопроизводительности испарителей Qисп приведены в зависимости именно от величины ΔTмакс.

Ниже будет показано, как правильно подобрать воздухоохладитель холодильной установки и какие расчетные значения величины ΔTмакс следует при этом назначать.

Сейчас же ограничимся наиболее общими рекоменациями, а именно: для морозильных камер значение ΔTмакс следует принимать в диапазоне от 4 до 6 К, для камер хранения замороженной или охлажденной неупакованной пищевой продукции ΔTмакс=7…9 К, для камер хранения герметично упакованной продукции ΔTмакс =10…14 К, для установок кондиционирования воздуха ΔTмакс =18…22 К.

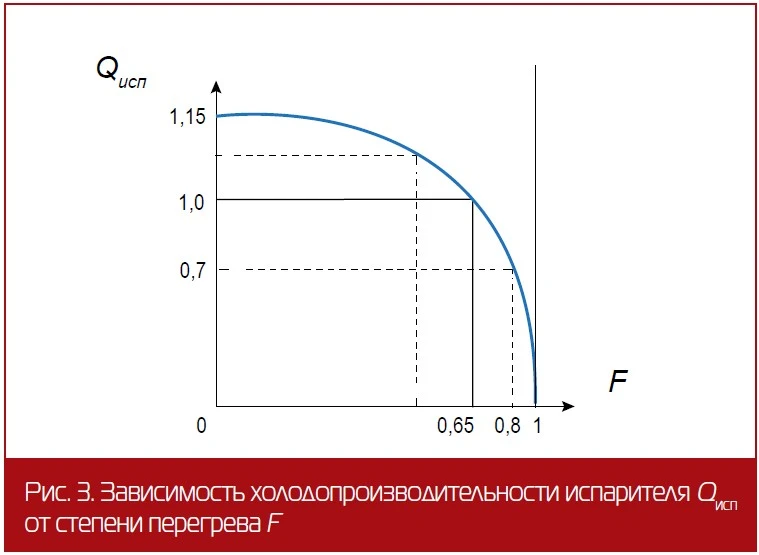

Степень перегрева пара на выходе из испарителя F=ΔTперегр/ΔTмакс =(Т1–Т0)/ (Tа1–T0). Здесь Т1 – температура пара хладагента в точке 1, то есть на выходе из испарителя.

Это весьма существенный параметр, который, к сожалению, в отечественной литературе практически не используют. А между тем в зарубежных каталогах и европейских стандартах предусмотрено, что значения холодопроизводительности воздухоохладителей Qисп, указываемые в каталогах, соответствуют стандартному значению F=0,65.

В реальности в процессе эксплуатации фактическое значение F может принимать значения от 0 до 1. Так, например, при F=0 (ΔTперегр=0, на выходе из испарителя хладагент находится в состоянии насыщенного пара) фактическая холодопроизводительность данной модели воздухоохладителя будет примерно на 10…15 % выше того значения, которое указано в каталоге.

Однако если F>0,65, фактическое значение холодопроизводительности данной модели воздухоохладителя может оказаться существенно ниже того значения, которое указано в каталоге. Например, при F=0,8 фактическая холодопроизводительность данной модели воздухоохладителя будет примерно на 25…30 % ниже того значения, которое указано в каталоге. При F→1 холодопроизводительность испарителя Qисп→0 (рис. 3).

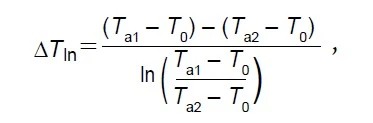

Существуют и другие температурные параметры, характеризующие процесс, показанный на рис. 2, б:

– средняя температура воздуха, проходящего через испаритель Tаср=(Tа1+Tа2)/2;

– среднеарифметический температурный напор ΔTср==Tаср–T0;

– минимальный температурный напор ΔTмин= Tа2–T0;

– среднелогарифмический температурный напор

где ln – символ натурального логарифма.

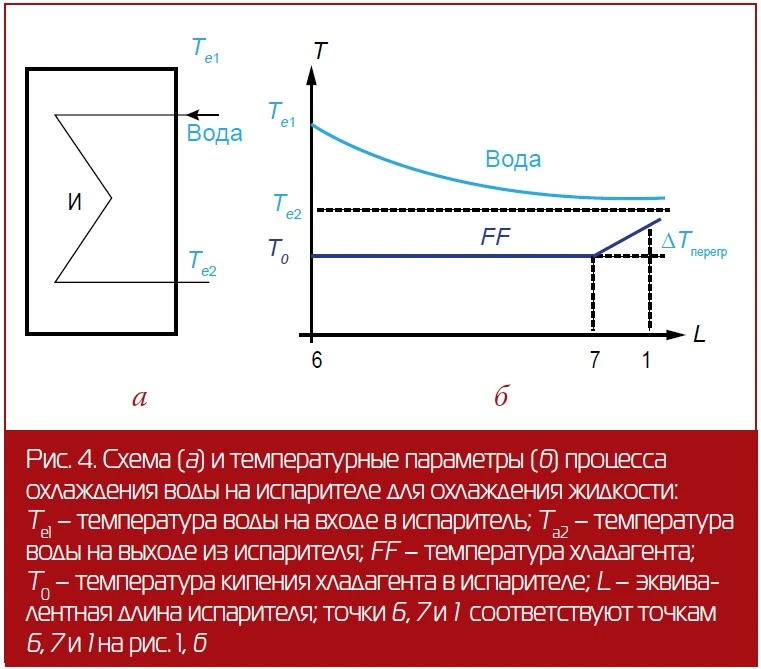

Для испарителей, в которых охлаждаемой средой является жидкость (например, вода или какой-либо промежуточный хладоноситель), перечень температурных параметров останется тем же, что и для воздухоохладителей (рис. 4). Однако численные значения характерных температур охлаждаемой жидкости, рекомендуемые для поддержания в процессе эксплуатации холодильной установки, предназначенной для охлаждения жидкостей, будут отличаться от соответствующих параметров для воздухоохладителей.

Так, для кожухотрубных испарителей перепад температур по воде ΔTе=Tе1–Tе2 при нормальной работе установки рекомендуется поддерживать в диапазоне (5±1) К, для наиболее распространенных в установках пищевой индустрии пластинчатых испарителей значение ΔTе может находиться в диапазоне (5±1,5) К.

Кроме того, применительно к охладителям жидкости, в отличие от воздухоохладителей, желательно контролировать и поддерживать не максимальный температурный напор (температурный напор на входе охлаждаемой среды в испаритель), а минимальный температурный напор DTмин=Tе2–T0, т. е. разность между температурой охлаждаемой среды на выходе из испарителя и температурой кипения хладагента в испарителе.

В частности, минимальный температурный напор DTмин=Tе2–T0 для кожухотрубных испарителей при нормальной работе установки рекомендуется поддерживать в диапазоне от 4 до 6 К, для пластинчатых испарителей – в диапазоне от 3 до 5 К. Важность контроля и поддержания в требуемом диапазоне разности между температурой охлаждаемой среды на выходе из испарителя и температурой кипения хладагента в испарителе обусловлена следующим.

При увеличении этой разности резко падает интенсивность охлаждения, а при снижении минимального температурного напора в случае, когда температура кипения хладагента в испарителе ниже температуры замерзания охлаждаемой жидкости, появляется реальная опасность замерзания охлаждаемой жидкости внутри испарителя и, как следствие, его механического разрушения.

Выбор конструкции испарителей

При использовании любых хладоносителей и хладагентов теплообменные процессы в испарителе подчинены основному технологическому процессу холодопотребляющего производства, ради которого создаются теплообменные аппараты и холодильные установки. Поэтому решение задачи оптимизации теплообмена подчинено условиям рациональной организации технологического процесса холодопотребляющего производства.

Конкретная задача охлаждения данной среды может быть решена с помощью различных теплообменников.

Конструкцию теплообменника следует выбирать, исходя из следующих основных конструктивно-технологических требований, предъявляемых к теплообменным аппаратам:

1. Соответствия аппарата технологическому процессу термической обработки данной среды, что достигается при следующих условиях:

поддержании необходимой температуры процесса,обеспечении возможности регулирования температурного режима;

соответствии рабочих скоростей среды минимально необходимой продолжительности пребывания среды в аппарате;

выбора материала аппарата в соответствии с химическими свойствами среды;

соответствии аппарата давлениям рабочих сред.

2. Высокой эффективности (производительности) и экономичности работы аппарата, связанных с повышением интенсивности теплообмена и одновременно с соблюдением оптимальных гидравлических сопротивлений аппарата.

Это требование обычно выполняется при соблюдении следующих условий:

достаточные скорости однофазных рабочих сред для осуществления турбулентного режима;

благоприятное относительное движение рабочих сред (обычно противоток);

обеспечение оптимальных условий для отвода конденсата и (или) удаления накипи, снежной шубы и т. п.;

достижение соизмеримых термических сопротивлений по обеим сторонам стенки поверхности теплообмена;

предотвращение возможности загрязнения и легкая чистка поверхности теплообмена, микробиологическая чистота и др.

3. Компактности, малой массы, простоты конструкции, удобства монтажа и ремонта аппарата. С этой точки зрения оказывают влияние следующие факторы: конфигурация поверхности нагрева; способ размещения и крепления трубок в трубных решетках; наличие и тип перегородок, уплотнений; устройство камер, коробок, днищ; габаритные размеры аппарата и др.

4. Надежности работы аппарата и удобства его эксплуатации. Данное требование определяют следующие факторы:

компенсация температурных деформаций;

прочность и герметичность разъемных соединений;

доступ для осмотра и чистки, удобство контроля работы аппарата, удобство соединения аппарата с трубопроводами и т. д.

Эти основные требования должны быть положены в основу конструирования и выбора теплообменных аппаратов.

При этом самое большое значение имеет обеспечение заданного технологического процесса в холодопотребляющем производстве. Для ориентировки при выборе конструкции испарителей будем руководствоваться следующими соображениями.

При охлаждении жидкостей наиболее рациональным является многоходовой по трубному пространству трубчатый теплообменник жесткой конструкции (к подвижным трубным решеткам прибегают в крайнем случае) или более компактный пластинчатый теплообменник.

Трубчато-ребристые аппараты следует применять, если условия теплоотдачи между рабочими средами и стенкой с обеих сторон поверхности нагрева существенно отличаются (в газожидкостных теплообменниках, воздухоохладителях); оребрение целесообразно устанавливать со стороны наименьшего коэффициента теплоотдачи.

Основные способы увеличения интенсивности теплообмена в теплообменниках:

а) уменьшение толщины гидродинамического пограничного слоя в результате повышения скорости движения рабочих тел или другого вида воздействия (достигается, например, разбивкой пучка трубок на ходы и установкой межтрубных перегородок);

б) улучшение условий отвода конденсата в воздухоохладителях при температурах кипения выше 0 °С;

в) создание благоприятных условий для обтекания рабочими телами поверхности теплообмена, при которых вся поверхность активно участвует в процессе теплообмена;

г) обеспечение оптимальных значений прочих определяющих факторов: температур, дополнительных термических сопротивлений и т. д.

Путем анализа частных термических сопротивлений можно выбрать наилучший способ повышения интенсивности теплообмена в зависимости от типа теплообменника и характера рабочих тел. Так, например, в жидкостных теплообменниках поперечные перегородки имеет смысл устанавливать только при нескольких ходах в трубном пространстве. При теплообмене газа с газом или жидкости с жидкостью количество протекающей через межтрубное пространство жидкости может оказаться настолько большим, что скорость ее достигнет тех же значений, что и внутри трубок; следовательно, установка перегородок теряет смысл.

Основные положения подхода к подбору испарителей

В общем случае при проектировании испарителя выполняют тепловой, конструктивный, гидравлический, прочностной и технико-экономический расчеты, которые обычно производят в нескольких вариантах. Оценку выбранного варианта осуществляют по одному из показателей эффективности: коэффициенту полезного действия, технико-экономическому критерию и др.

Тепловой расчет поверхностного теплообменника состоит в решении общего уравнения теплопередачи совместно с уравнением теплового баланса для конкретных условий работы теплообменника: данных рабочих сред, конструктивных размеров элементов теплопередающей поверхности, заданных пределов изменения температур и схем относительного движения охлаждаемой и охлаждающей сред. Решением является совокупность правил (алгоритм), однозначно приводящих от исходных данных к результату – значению площади поверхности теплообмена в проектном (прямом) расчете либо к значению температур потоков на выходе из аппарата при проверочном расчете.

Вследствие влияния многочисленных факторов и различия в исходных данных общее решение, пригодное для любого теплообменника, отсутствует. Однако существует довольно много простых методов приближенного расчета, легко реализуемых при ручном и машинном счете и отличающихся различными допущениями.

В настоящее время имеется также множество программ по подбору испарителей различного назначения.Эти программы, как правило, разработаны производителями теплообменной аппаратуры и позволяют быстро подобрать необходимую модель. Однако при использовании таких программ следует иметь в виду, что большинство из них подразумевает работу испарителя при некоторых стандартных условиях, о чем уже говорилось выше. Если фактические условия работы испарителя в составе конкретной холодильной машины будут отличаться от стандартных условий, производительность испарителя также изменится, и не всегда есть возможность учесть эти изменения. Поэтому всегда желательно выполнять поверочные расчеты выбранной конструкции испарителя применительно к фактическим условиям его работы в составе конкретной холодильной машины.

При подборе испарителя холодильной камеры для хранения (охлаждения, заморозки) пищевой продукции с помощью холодильной системы непосредственного охлаждения рекомендуется сформулировать следующие исходные технические требования (как часть исходных данных для подбора оборудования холодильной системы):

тип холодильной камеры (камера хранения, охлаждения или заморозки);

тип продукта, вид упаковки и возможная схема размещения в камере;

внутренние размеры камеры (для крупных камер желательно иметь план с указанием конструктивных особенностей: сетка колонн, схема размещения продукции и т. п.);

тепловая нагрузка (требуемая суммарная холодопроизводительность);

расчетные параметры воздуха в камере (температура, влажность, скорость воздуха в камере);

холодильный агент, который предполагается использовать в холодильной системе.

Кроме того, в ряде случаев имеется потребность в формировании специальных требований, таких как тип оттайки; ограничения на время оттайки; характер загрузки продукта; содержание в воздухе камеры загрязняющих веществ; наличие в камере персонала, погрузочно-разгрузочных механизмов; кратность циркуляции воздуха и пр.

После того как общие и специальные требования сформулированы, можно приступать к подбору испарителей.

Подбор трубчато-ребристого испарителя холодильной системы с непосредственным охлаждением

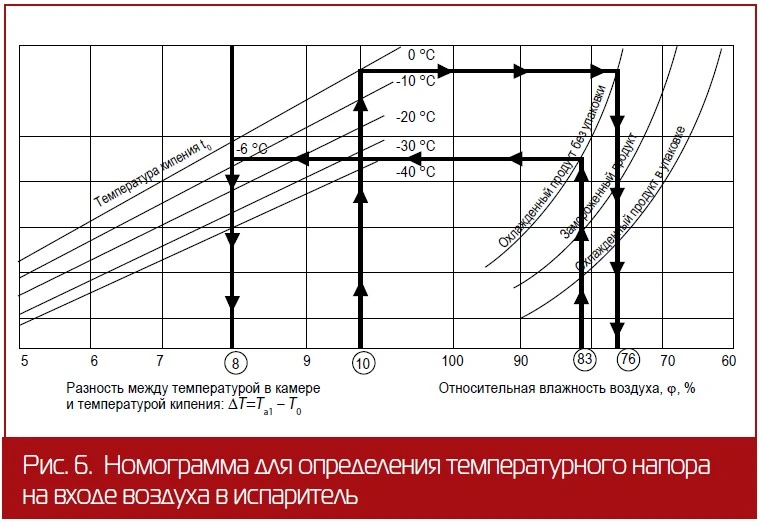

Рассмотрим практические аспекты подбора трубчато-ребристого испарителя на примере решения задачи охлаждения воздуха в холодильной камере для хранения охлажденного мяса (говядина, баранина, свинина, телятина) с помощью холодильной системы с непосредственным охлаждением. Очевидно, что температура в камере должна на 1–2 °С превышать температуру замерзания этой продукции. Температура замерзания всей перечисленной продукции равна –1,5 °С, следовательно, температура воздуха в такой камере на стационарном режиме должна находиться в диапазоне –0,5…+0,5 °С. Зная необходимое значение температуры воздуха в камере, можноопределить величину температуры кипения, задав температурный напор на входе воздуха в испаритель ΔT = Tа1 – T0.

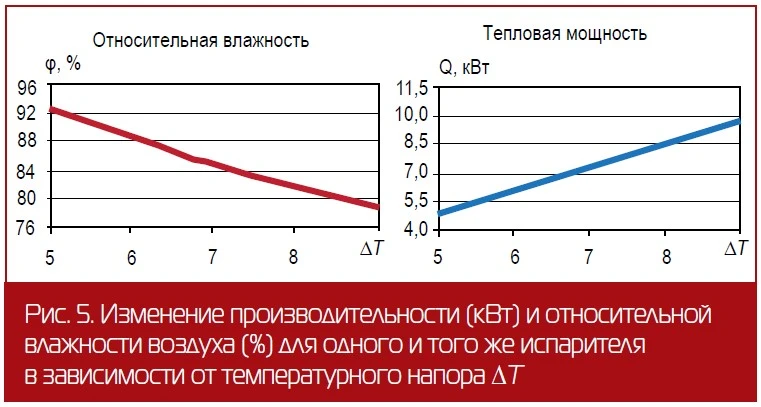

Следует иметь в виду, что, чем выше температурный напор, тем, при прочих равных условиях, будет выше производительность одного и того же испарителя. Однако, чем выше температурный напор, тем сильнее будет осушаться воздух, проходящий через испаритель. Существует зависимость между значением ΔT и установившейся влажностью воздуха в камере (рис. 5). Из диаграммы влажного воздуха следует, что при увеличении разницы между температурой в камере и температурой кипения хладагента в камере увеличивается доля влаги, которая теоретически может выделиться из окружающего воздуха и осесть на батарее воздухоохладителя в виде конденсата (при температуре кипения выше 0 °С) или в виде снежной шубы. Таким образом, в результате данного процесса через некоторое время в камере устанавливается определенная влажность, соответствующая установившимся температуре в камере и температуре кипения хладагента в испарителе.

Установившаяся влажность и температура в холодильной камере задаются допустимыми условиями хранения продукции и являются важным критерием, влияющим на выбор компонентов холодильной системы. В нашем примере (холодильная камера для хранения охлажденного мяса) требования к влажности воздуха формируются с таким расчетом, чтобы, во-первых, не допустить появления в камере плесени (слишком высокая влажность) и, во-вторых, предотвратить чрезмерную усушку охлажденного мяса (слишком низкая влажность).

С учетом этих соображений диапазон относительной влажности воздуха в холодильной камере для хранения молочной продукции должен составлять от 85 до 90 %.

В общем случае для того, чтобы задать температурный напор на входе воздуха в испаритель ΔT = Tа1 – T0, обеспечив при этом требуемый уровень относительной влажности воздуха в холодильной камере, можно воспользоваться номограммой (рис. 6).

Таким образом, очевидно, что в нашем примере значение ΔT, с одной стороны, не должно превышать 8,0 К, а с другой стороны, быть не менее 6,0 К. То есть номинальное значение температуры кипения хладагента в испарителе, с учетом описанных выше требований к температуре и влажности воздуха в холодильной камере, должно составлять –6…–8 °С.

Следующим этапом при подборе испарителя являетсявыбор шага оребрения. Шаг оребрения выбирают, руководствуясь следующими соображениями. Чем меньше шаг оребрения, тем, при прочих равных условиях, компактнее, а, следовательно, и дешевле будет выбранная модель испарителя. Однако слишком малый шаг оребрения может приводить к преждевременному ухудшению работы испарителя вследствие загромождения межреберного пространства инеем (снежной шубой) при температурах кипения хладагента ниже 0 °С. Поэтому в общем случае при выборе шага оребрения можно воспользоваться следующими рекомендациями.

Шаг оребрения до 4 мм:

высоко- и среднетемпературные холодильные системы с температурой кипения хладагента выше или равной 0 °С;

среднетемпературные холодильные камеры с небольшим (5…6 K) значением температурного напора на входе в воздухоохладитель (камеры для хранения упакованных продуктов с низким выделением влаги, например продуктов в вакуумной упаковке, консервов, бутылок и т. п.).

ΔT=Tа1–T0 в зависимости от требуемых значений температуры и влажности воздуха в холодильной камере и типа пищевой продукции.

Шаг оребрения от 4 до 7 мм:

- большинство средне- и низкотемпературных камер хранения неупакованной пищевой продукции.

Шаг оребрения 9…12 мм:

- камеры с высоким выделением влаги при температуре кипения ниже или равной –3 °С, например, системы быстрого охлаждения/заморозки продукции;

- холодильные системы, которые по тем или иным причинам, в том числе по условиям эксплуатации, имеют длительное время работы между циклами оттайки.

В нашем примере, по-видимому, целесообразно выбрать шаг оребрения в диапазоне 4–7 мм, поскольку значение температурного напора превышает 6 К, а уровень относительной влажности (85…90 %) достаточно высок.

Далее встает вопрос о типе и количестве испарителей.

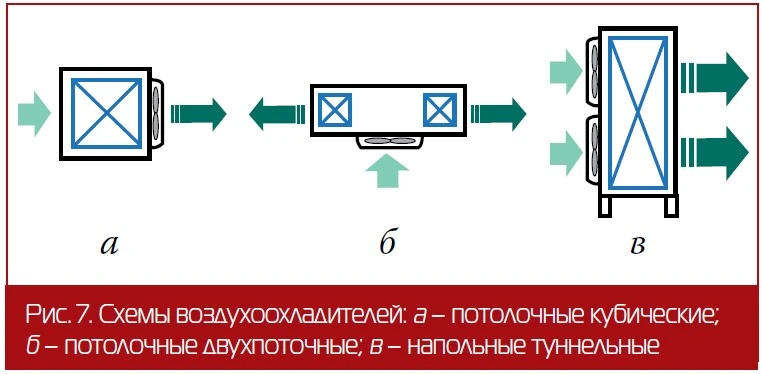

Наиболее распространенным универсальным типом испарителей являются потолочные кубические воздухоохладители (рис. 7, а), которые применяют в большинстве случаев. Потолочные двухпоточные воздухоохладители (рис. 7, б) используют в тех случаях, когда недопустимо прямое попадание первичного холодного потока воздуха на хранящиеся продукты (например, при хранении овощей, фруктов, сыров, цветов); необходимо охлаждать технологические помещения с работающим персоналом; нет возможности использовать кубические воздухоохладители (например, существуют ограничения по габаритам и др.).

Напольные туннельные воздухоохладители (рис. 7, в) применяют в системах шоковой заморозки и скороморозильных системах с ограниченным объемом камеры или туннелях.

Для рассматриваемого примера, в зависимости от размеров и конструкции холодильной камеры, может быть выбран либо потолочный кубический, либо потолочный двухпоточный воздухоохладитель.

Что касается количества воздухоохладителей, то оно главным образом зависит от двух факторов. Первый и основной – это требуемая суммарная холодопроизводительность (тепловая мощность, тепловая нагрузка), т. е. количество теплоты в единицу времени, которое должен отбирать воздухоохладитель (воздухоохладители) от охлаждаемого воздуха и которое нам должно быть задано в исходных данных. Мы уже знаем, что этот параметр зависит от температуры кипения хладагента в испарителе T0, температурного напора на входе воздуха в воздухоохладитель ΔT = Tа1 – T0 и степени перегрева F = ΔTперегр/ΔT.

Однако для того, чтобы подобрать подходящую нам модель, мы должны помнить, что во всех каталогах европейских производителей теплообменной аппаратуры данные по холодопроизводительности воздухоохладителей приведены при так называемых стандартных условиях (standard conditions, SC). Эти условия, согласно Европейскому стандарту ЕN 328 «Теплообменники – Испытания по определению производительности воздухоохладителей с принудительным обдувом (Heat exchangers – Test procedure for establishing the performance of forced convection unit air coolers for refrigeration)», представлены в таблице.

Стандартные условия холодопроизводительности воздухоохладителей

Сравнивая исходные данные (температура воздуха в холодильной камере Tа1 –0,5…+0,5 °С, относительная влажность воздуха φ = 85…90 %, температура кипения хладагента в испарителе T0 = –6…–8 °С, температурный напор ΔT =6,0…8,0 К) с вариантами стандартных условий по стандарту ЕN 328, можно сделать вывод о том, что наш испаритель должен работать, обеспечивая нужную нам холодопроизводительность в условиях, близких к варианту SC2. То есть для нашего примера в каталоге того или иного производителя теплообменной аппаратуры мы должны найти такую модель потолочного кубического либо потолочного двухпоточного воздухоохладителя с шагом оребрения в диапазоне 4–7 мм, которая при работе в стандартных условиях SC2 на выбранном хладагенте будет иметь холодопроизводительность не ниже требуемой (желательно с коэффициентом запаса 1,03–1,05).

Если один испаритель не в состоянии решить эту задачу, следует предусмотреть размещение в камере нескольких (двух, трех, четырех и т. д.) испарителей, суммарная холодопроизводительность которых будет не ниже требуемой (желательно также с коэффициентом запаса 1,03–1,05) при стандартных условиях SC2.

Однако при этом следует иметь в виду, что стоимость N испарителей суммарной производительностью QΣ = ΣQi всегда будет больше стоимости одного испарителя той же производительности QΣ. Кроме того, каждый из N испарителей в этом случае, как правило, должен быть оснащен своим расширительным устройством (ТРВ), своим распределителем жидкости и своим электромагнитным клапаном на входе в ТРВ, что также приводит к увеличению стоимости установки в целом.

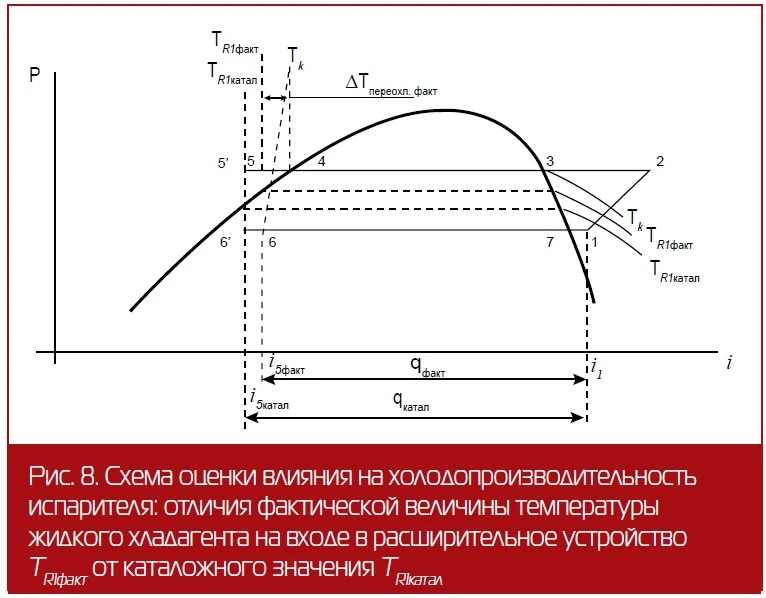

Однако в таблице, помимо уже известных нам температуры и относительной влажности воздуха в холодильной камере, температуры кипения хладагента в испарителе T0, температурного напора на входе воздуха в воздухоохладитель ΔT = Tа1 – T0 и степени перегрева F = ΔTперегр/ΔT, присутствует еще один весьма важный параметр, от которого зависит фактическая холодопроизводительность испарителя – это температура жидкого хладагента на входе в расширительное устройство – TR1 (в нашем случае это 30 °С). На диаграмме состояния значение TR1 соответствует температуре в точке 5, которая, в свою очередь может быть найдена как разность между температурой конденсации Tk (температура точки 4) и величиной переохлаждения жидкого хладагента на выходе из конденсатора ΔΤпереохл. И здесь при решении вопроса о степени соответствия каталожного значения холодопроизводительности испарителя фактическому значению, которое может быть достигнуто при работе испарителя в данной конкретной холодильной системе возникает одна сложность.

Мы заранее не знаем величину температуры конденсации Tk, хотя в зависимости от типа конденсатора (воздушного или водяного охлаждения) можем предполагать, что, например, в случае использования конденсатора воздушного охлаждения номинальное значение температуры конденсации Tk может составить порядка 45 °С. Однако с учетом того, что, как уже отмечалось ранее, величина ΔΤпереохл при правильно подобранном конденсаторе и работе холодильной системы на номинальном установившемся режиме должна находиться в диапазоне 3–6 К, очевидно, что в нашем случае значение TR1 будет заметно выше 30 °С. Нам, по-видимому, следует ориентироваться на фактическую величину TR1 порядка 40 °С. Поэтому желательно оценить, насколько отличие фактической величины температуры жидкого хладагента на входе в расширительное устройство TR1факт от каталожного значения TR1катал = 30 °С влияет на холодопроизводительность испарителя. Сделать это можно с помощью диаграммы состояния «давление – энтальпия» (P – i) для выбранного хладагента (рис. 8) следующим образом.

Наносим на диаграмму наш холодильный цикл со следующими параметрами:

температура кипения T0= –6 °С (линия 6–7);

температура конденсации Tk = 45 °С (линия 3–4);

перегрев на всасывании ΔTперегр= 5 К (линия 7–1);

переохлаждение на выходе из конденсатора ΔΤпереохл= 5 К (линия 4–5).

В результате получим фактические значения удельных энтальпий хладагента (кДж/кг) для нашего цикла в точках 1 (i1) и 5 (i5факт). Разность этих значений i1 и i5факт даст удельную фактическую холодопроизводительность qфакт= i1 – i5факт. После этого на диаграмме (P – i) находим изотерму, соответствующую каталожному значению температуры жидкого хладагента на входе в расширительное устройство TR1катал= 30 °С. Пользуясь пересечением этой изотермы с левой ветвью состояния хладагента на линии насыщения (линия В – С на рис. 1, б – 2015. № 1. С. 44), определяем каталожное значение удельной энтальпии хладагента в точке i5катал, соответствующее каталожному значению температуры жидкого хладагента на входе в расширительное устройство TR1катал = 30 °С. Разность значений i1 и i5катал даст удельную каталожную холодопроизводительность qкатал = i1 – i5катал.

Исходя из значений величин qфакт и qкатал поправочный коэффициент Ψ, который показывает, во сколько раз фактическая холодопроизводительность выбранной модели испарителя будет меньше, чем значение холодопроизводительности, приведенное в каталоге производителя оборудования при стандартных условиях SC2, может быть найден по формуле Ψ = qфакт/qкатал = (i1 – i5факт)/(i1 – i5катал).

Тогда фактическая холодопроизводительность выбранной модели испарителя может быть определена по выражению Qфакт=Qкатал / Ψ. Таким образом, при выборе той или иной модели испарителя желательно принимать во внимание указанный поправочный коэффициент таким образом, чтобы Qфакт = Qкатал / Ψ > Qтреб, где Qтреб – требуемое значение холодопроизводительности согласно исходным данным.

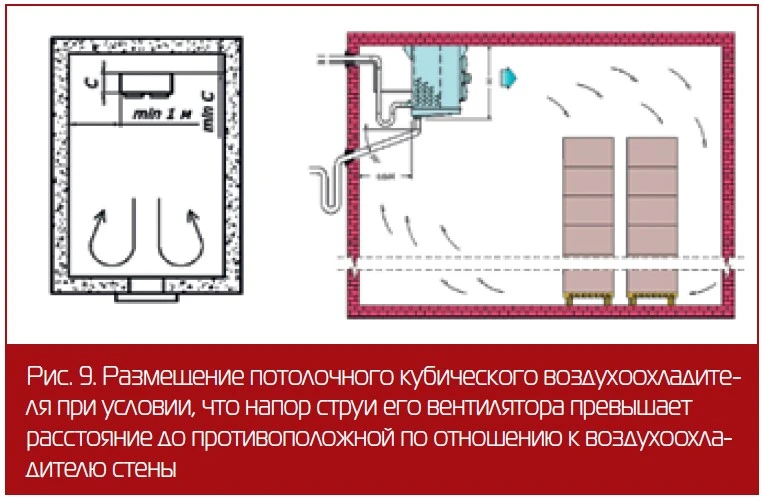

Вторым фактором, определяющим количество воздухоохладителей в холодильной камере, является необходимость обеспечения надлежащей циркуляции воздуха внутри камеры. Такая циркуляция может быть обеспечена, если напор струи вентилятора, значение которого в каталогах производителей теплообменной аппаратуры указывают в метрах, превышает расстояние до противоположной по отношению к воздухоохладителю стены (рис. 9). Напор струи вентилятора представляет собой расстояние в метрах от вертикальной, по отношению к вектору скорости воздушного потока, плоскости, в которой находится выходное отверстие воздухоохладителя, до вертикальной плоскости, в которой скорость первичного воздушного потока снижается до 0,25–0,5 м/с.

Если в каталоге не удается найти воздухоохладитель, удовлетворяющий этому условию, хотя и имеющий нужную холодопроизводительность, тогда приходится заменять один воздухоохладитель двумя или более с суммарной производительностью QΣ = ΣQi > Qтреб, несмотря на то что, как отмечалось выше, с точки зрения стоимости системы это невыгодно. В этом случае N воздухоохладителей размещают в камере по схеме рис. 10 таким образом, чтобы обеспечить выполнение указанного выше требования.

Общие рекомендации по размещению воздухоохладителей в холодильной камере могут быть сформулированы следующим образом:

при наличии в камере балок потолочного перекрытия необходимо располагать воздухоохладители между балок с направлением воздушной струи вдоль них;

при наличии в камере колонн желательно располагать воздухоохладители в каждом межколонном пространстве;

при установке в камере многоярусных стеллажей воздухоохладители располагают, как правило, между ними с направлением воздушного потока вдоль проходов;

при отсутствии плана и дополнительных сведений о камере, для определения количества воздухоохладителей можно задаться шагом 6 м при их размещении, исходя из предположения, что в камере располагаются колонны.

Выбор типа и режима оттайки воздухоохладителей

Электрооттайка. При работе воздухоохладителя с температурой кипения хладагента ниже 0 °С требуется периодически проводить его принудительную оттайку.

В современных системах холодоснабжения в большинстве случаев применяют схему оттайки с помощью термоэлектрических нагревателей (ТЭН), встроенных в батарею воздухоохладителя.

Воздушная оттайка (с помощью вентиляторов воздухоохладителя). В том случае, если температура в камере выше 0 °С, возможно проводить оттайку с помощью вентиляторов воздухоохладителя. Данный способ позволяет использовать более дешевые воздухоохладителии снизить энергопотребление системы.

Очевидно, что в нашем примере возможно применение обоих вариантов, однако по экономическим соображениям второй вариант является более предпочтительным.

Завершая обсуждение общих принципов подбора испарителей парокомпрессионных холодильных машин, заметим, что только после того, как в соответствии с изложенным материалом будут выбраны конкретные модели, мы получим необходимые исходные данные для подбора еще одного из четырех основных элементов холодильного контура, а именно холодильного компрессора (или компрессоров), но этому вопросу будет посвящена другая публикация.

Автор: Сапожников Владимир Борисович, доктор технических наук, профессор

Войдите

или зарегистрируйтесь,

чтобы поставить зачет

Комментарии 0

Войдите или зарегистрируйтесь, чтобы оставить комментарий