Как показывает практика, спиральные компрессоры иногда преждевременно выходят из строя, поэтому существует необходимость рассмотреть основные неисправности и способы их предотвращения.

Производством таких агрегатов в настоящее время занимаются многие предприятия, и конструктивно они отличаются незначительно. В статье рассмотрены примеры в основном компрессоров Copeland.

Качество монтажа холодильной установки, как правило, проявляется в начальный период ее эксплуатации. При этом, чтобы в дальнейшем обеспечить бесперебойную работу холодильного агрегата, необходимо произвести следующие процедуры: настройку главной защиты компрессора — по высокому и низкому давлению, дополнительную защиту — по температуре нагнетания и температуре масла, контроль и регулировку перегрева терморегулирующего вентиля, дозаправку системы хладагентом и маслом.

Внешние диагностические признаки отказов спиральных компрессоров в процессе эксплуатации следующие: невозможность запуска по причине выхода из строя встроенного электродвигателя, отсутствие или недостаточная производительность из-за заклинивания компрессора, вращение может сопровождаться металлическими звуками и стуками.

Первый вид отказов происходит при перегорании обмоток электродвигателя по нескольким причинам: нарушение электропитания (отсутствие одной фазы или перекос фаз, выход из строя магнитных пускателей), некорректная работа защитных устройств компрессора (датчика температуры нагнетания, тепловой и токовой защиты, реле контроля фаз, блока управления температурным режимом), перегрев обмоток электродвигателя во время пусков и/или работы в аварийных режимах.

Второй вид отказа спирального компрессора вызван механическими поломками его деталей, которые, как правило, являются следствием нарушения правил эксплуатации агрегата обслуживающим персоналом.

Как известно, основные детали спирального компрессора — подвижная и неподвижная спирали; обе спирали геометрически одинаковы (рис. 1). Подвижная спираль совершает плоскопараллельное или орбитальное движение внутри неподвижной спирали. Специальная противоповоротная муфта (муфта Ольдгейма) препятствует вращению спиралей вокруг своей оси, обеспечивая минимальный зазор боковых поверхностей спиралей.

Рис. 1. Рабочие органы спиральных компрессоров: а, б – подвижная и неподвижная спирали; в – противоповоротная муфта

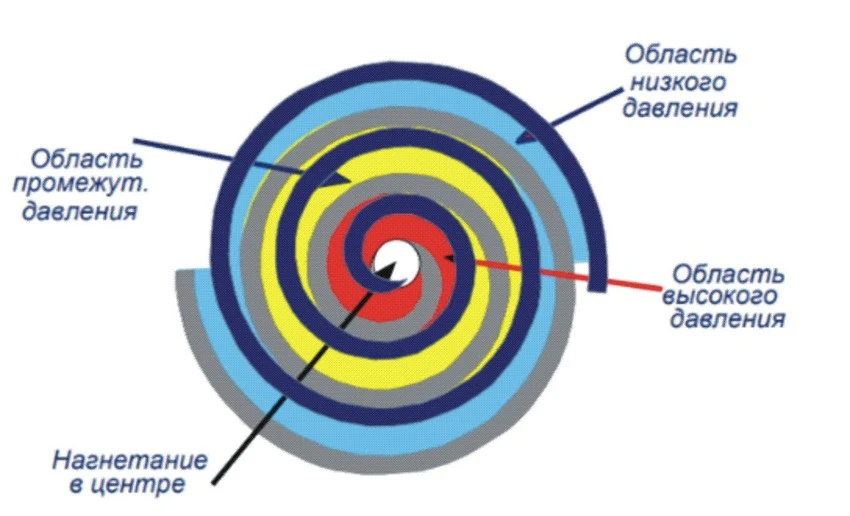

Хладагент, захватываемый порциями из периферии спиралей, движется к центру и сжимается, достигая максимального давления в центре при смыкании спиралей, после чего выталкивается через отверстие в неподвижной спирали (рис. 2) [2].

Рис. 2. Области давлений в межспиральном пространстве компрессора

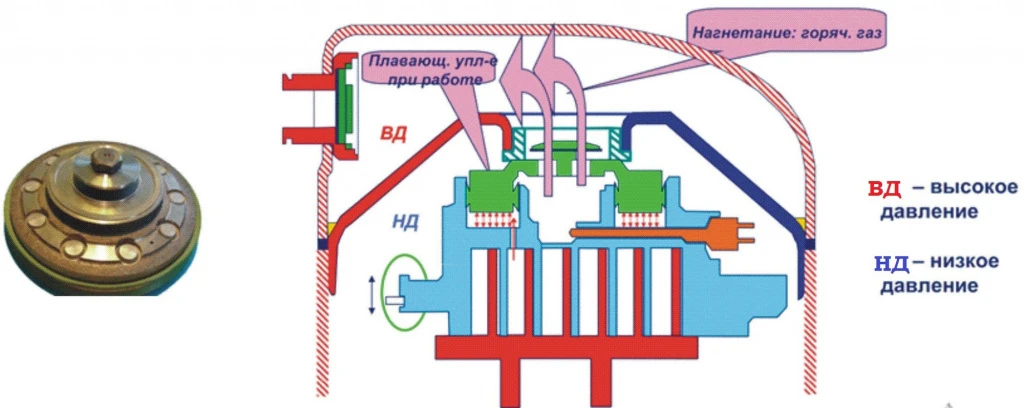

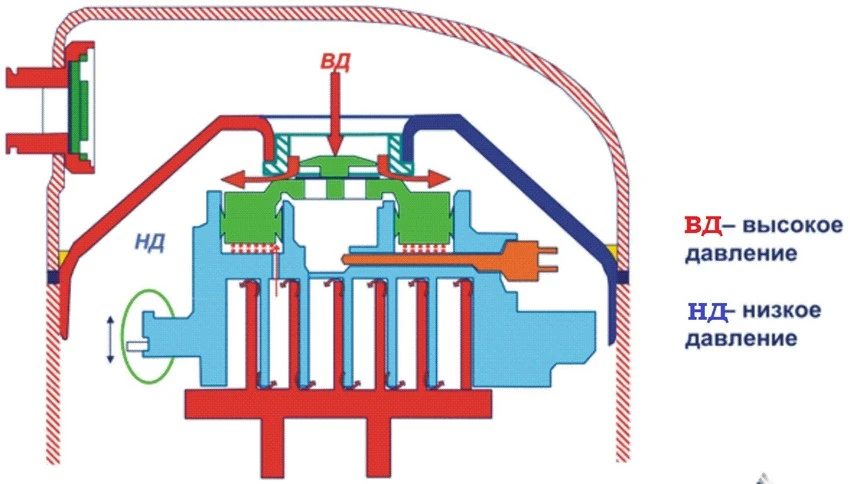

В конструкции предусмотрено плавающее уплотнение, которое при работе поднято и отсекает область высокого давления (камеру) от камеры низкого давления: происходят всасывание и нагнетание (рис. 3) [3].

Рис. 3. Конструкция плавающего уплотнения и движение хладагента в положении «Установившийся режим»

Вал спирального компрессора должен вращаться только в одном направлении. Обратное его вращение во время остановки компрессора вызывает металлический звук и стук. Другие диагностические признаки обратного вращения спиралей: давление на всасывании не падает до нужного уровня, давление на нагнетании не растет до нужного уровня, рабочий ток меньше указанного в каталоге, компрессор отключается спустя несколько минут работы, срабатывает встроенная защита. Длительное обратное вращение в итоге может привести к поломке спирального блока, а также к перегреву электродвигателя, поскольку расход газа через компрессор недостаточен для отведения тепла.

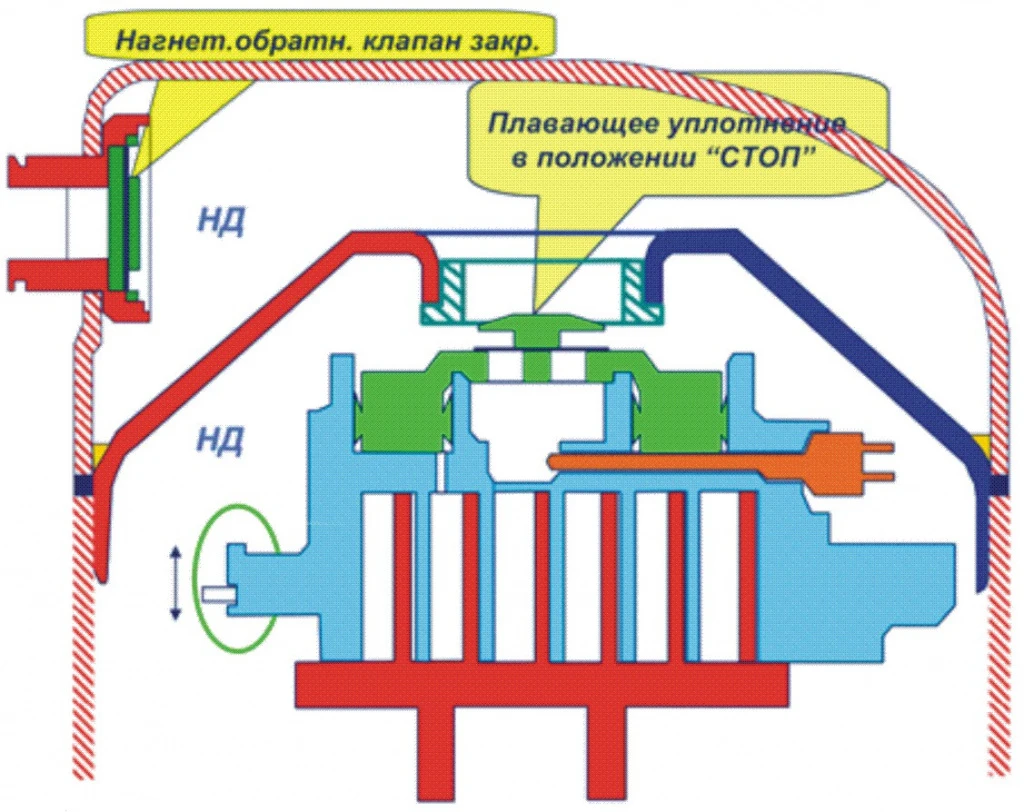

В начальный период запуска холодильной установки необходимо проверить направление вращения спиралей, которое определяется по манометрам на нагнетательной и всасывающей сторонах. В этом положении камера высокого давления сообщается с камерой низкого давления. Плавающее уплотнение находится в нижнем положении (рис. 4) [3, 4], а обратный клапан закрыт. Постоянство разницы давлений свидетельствует об отсутствии нагнетания компрессором; в этом случае следует поменять местами две фазы на электродвигателе для его вращения в другом направлении.

Рис. 4. Давление в камерах всасывания и нагнетания в положении «Стоп»

Спиральные компрессоры чувствительны к загрязнению перекачиваемого газа, так как мелкие частицы оседают на поверхности спиралей, снижая герметичность рабочей камеры. В случае сгорания электродвигателя герметичного компрессора при его замене на линии всасывания следует использовать фильтры-осушители с сердечником из 100%-ного активированного алюминия. Такой фильтр подлежит первой замене после 72 часов работы. Следует использовать в отделителях жидкости (на всасывании) и в терморегулирующем вентиле фильтры с ячейками минимально допустимого размера. Ячейки должны задерживать такие частицы, которые могут перекрыть отверстие терморегулирующего вентиля. Частицы меньшего размера не смогут причинить ущерба [3].

Перед запуском контур холодильной установки вакуумируется. Вакуумирование системы только со стороны всасывания спирального компрессора может привести к тому, что компрессор временно не будет запускаться. Причина этого состоит в том, что при повышении давления на плавающее уплотнение возможно сцепление его со спиралями. Следовательно, до полного выравнивания давления плавающее уплотнение и спирали будут плотно прижаты друг к другу. А вот падение давления на всасывании может стать причиной перегрева и срабатывания термозащиты (открытия термодиска). Однако поток газа может быть недостаточным для быстрого срабатывания защиты, в результате — выход компрессора из строя в из-за перегрева (рис. 5).

Рис. 5. Встроенная термозащита электродвигателя компрессора

Для защиты компрессора от работы «под вакуумом» следует применять реле низкого давления. Плавающее уплотнение обеспечивает защиту от работы «под вакуумом». Компрессор перестанет сжимать при превышении степени сжатия 10. Работа компрессора «под вакуумом» запрещается, так как она способствует образованию электрической дуги на металлических деталях проходных контактов и, как следствие, сгоранию обмоток электродвигателя компрессора.

Опасные режимы (степень сжатия более 20) для компрессоров (расчет по абсолютному давлению) вызваны тремя причинами. Первая из них — слишком «глубокая» откачка паров перед остановкой (уставка реле низкого давления очень низкая). Вторая причина вызывается тем, что уставка реле высокого давления слишком высока при очень высокой температуре конденсации. Третья причина — ледяная пробка в терморегулирующем вентиле (из-за влаги в контуре).

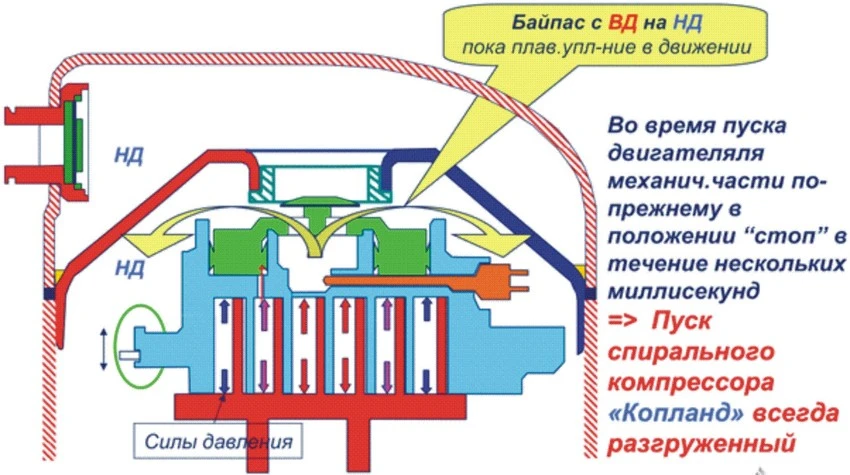

Спиральный компрессор способен бесперебойно работать в различных неблагоприятных условиях (зависит от компоновки и условий эксплуатации системы) благодаря двум видам согласования: осевому и радиальному. Осевое согласование позволяет механическим частям (спиралям и подшипникам) разгружаться в случае очень высокой степени сжатия (более 20). Первая ступень разгрузки спиралей создает внутренний частичный байпас сжатого газа в область низкого давления поверх торцов спиралей (рис. 6).

Рис. 6. Движение хладагента при первой ступени разгрузки спиралей (положение «Пуск»)

Вторую ступень разгрузки осуществляет плавающее уплотнение, которое подходит к положению, близкому к остановке. Байпас полный, минуя спиральный блок. Эта система разгрузки самонастраивающаяся: механические части возвращаются в положение нормальной работы как только степень сжатия становится менее 20. Уплотнение отжимается в осевом направлении вниз, пропуская газ из области высокого давления в область низкого. Отжимается также вверх в осевом направлении неподвижная спираль (рис. 7).

Рис. 7. Осевое согласование в положении «Чрезмерное давление»

Вращающаяся спираль контактирует с неподвижной спиралью во время работы компрессора. До начала работы боковые поверхности спиралей не соприкасаются друг с другом. В случае залива жидкостью или попадания механических частиц специальная конструкция эксцентрикового вала и втулки позволяет подвижной и неподвижной спиралям разъединяться в горизонтальном направлении (рис. 8).

Рис. 8. Конструкция механизма радиального согласования и положение спиралей при попадании твердой частицы

Такая конструкция радиального согласования спирального компрессора допускает лишь кратковременное и небольшое попадание жидкого хладагента или масла. При значительном попадании масла на рабочие органы вероятна возможность гидравлического удара. Признаками микрогидроударов являются выщербины на боковых поверхностях спиралей (рис. 9).

Рис. 9. Признаки микрогидроударов на боковой поверхности начального витка спирали

Результатом серьезного гидравлического удара является разрушение спиралей компрессора ввиду невозможности сжатия ими жидкости, повреждаются также муфта Ольдгейма и верхний подшипник скольжения (рис. 10). Если компрессор немедленно не остановить, то будет продолжаться дальнейшее разрушение деталей, находящихся в области сжатия.

Рис. 10. Разрушенные детали компрессора: а — подвижная спираль; б — противоповоротная муфта; в — верхний подшипник

Появление металлических частиц может вызвать повреждение обмоток электродвигателя в результате пробоя между проходными контактами (рис. 11). В случае сгорания электродвигателя большая часть загрязненного масла удаляется вместе с компрессором. Остатки масла проходят очистку на фильтрах, установленных на жидкостном трубопроводе и трубопроводе всасывания. Особо рекомендуется замена отделителя жидкости, если таковой имеется. Причина этого в том, что отверстие для возврата масла в отделителе жидкости может забиваться грязью после поломки компрессора, что приводит к масляному голоданию нового компрессора и к повторной поломке. При замене компрессора в полевых условиях в системе может остаться большое количество масла. Это не повлияет на надежность нового компрессора, но может создать дополнительную нагрузку на электродвигатель, в результате чего увеличится потребляемая мощность.

Рис. 11. Сгоревшая обмотка электродвигателя и пробой между проходными контактами

Также для предотвращения гидроудара при пуске спирального компрессора необходимо обязательно использовать наружный поясной тэн подогрева картера. Подогреватель должен быть включен за 6–8 ч до включения в работу компрессора, он должен обеспечить подогрев масла как минимум выше окружающей среды на (8–10) °С.

Значительный залив жидкостью в переходные периоды возможен по следующим причинам. Первая — пуск после длительной стоянки в холодном помещении; вторая — возвращение в режим охлаждения после разморозки.

Из-за частого включения и коротких периодов работы компрессора происходит значительный вынос масла в систему, что влечет за собой недостаток смазки. Хотя на спирали компрессора требуется подавать мало масла, оно покидает компрессор при пуске. Короткие периоды работы компрессора затрудняют возврат масла в него и, как следствие, вызывают недостаток смазки. Чрезмерный залив компрессора хладагентом разжижает масло, вызывая выход из строя подшипников недостаточной смазкой. Необходимо предусматривать установку таймера по частоте включения компрессора (количество пусков/остановок должно быть ограничено 10 циклами в час).

Одна из важных защит компрессора — установка термостата на линии нагнетания, датчик которого должен располагаться на расстоянии 12 см от нагнетательного вентиля компрессора, если в конструкции не предусмотрено иное. При срабатывании по температуре существует временная задержка 30 мин.

Следует исключать из практики заправку холодильным агентом в контур только высокого или только низкого давления. Причина заключается в плотном соприкосновении краев спиралей друг с другом и, как следствие, в усиленном осевом их контакте из-за быстрого повышения давления всасывания без одновременного увеличения давления со стороны нагнетания. В результате до момента выравнивания давлений подвижная и неподвижная спирали могут прижиматься торцами, препятствуя их вращению.

Для обеспечения достаточной смазки, с одной стороны, важно особенно внимательно следить за минимальной разницей между температурой внизу корпуса и температурой кипения. С другой стороны, максимальная температура снизу корпуса не должна превышать 90 °С. Измеряется данная температура вблизи самой нижней точки по центру компрессора. Верхняя часть компрессора и линия нагнетания могут кратковременно нагреваться до 175 °С (при срабатывании встроенной защиты компрессора). Температура линии нагнетания: 135 °С — недопустимая, 120 °С — опасность коксования масла, менее 110 °С — желательная. Для увеличения продолжительности срока службы компрессора необходимо ограничивать время его работы при температуре нагнетания выше 120 °С.

Заключение

Ряда неисправностей можно избежать при правильном монтаже и наладке спирального компрессора в холодильной установке. Компрессор имеет собственные средства защиты, однако он должен укомплектовываться всеми рекомендованными внешними защитами.

Необходимо правильно проводить процедуры вакуумирования и заправки контура со спиральным компрессором. Вакуумирование и заправку хладагентом следует выполнять одновременно в контурах высокого и низкого давления.

Диагностические параметры спиральных компрессоров — допустимый нагрев корпуса, уровень шума при работе, допустимое наличие и качество масла.

Следует избегать обратного вращения вала компрессора, для этого рекомендуется установить реле контроля фаз на входе электропитания в щите управления компрессором.

Всеми способами нужно избегать работы компрессора с гидроударами. Залив хладагентом разжижает масло, вызывая выход из строя подшипников недостаточной смазкой, может вызвать повреждение спиралей. Для предупреждения гидравлического удара рекомендуется устанавливать в систему отделитель жидкости на стороне низкого давления, обязателен к установке картерный нагреватель. Подогреватель должен быть включен за 6–8 ч до предполагаемого пуска компрессора, он должен обеспечивать подогрев масла как минимум выше окружающей среды на (8–10) °С.

Компрессор требует строгого соблюдения уровня масла в картере, это нужно тщательно контролировать. Для обеспечения возврата масла в компрессор необходимо ограничить количество пусков/остановок — не более 10 циклов в час.

Контроль температуры компрессора в ключевых местах (на всасывании и нагнетании, снизу корпуса) — одна из простых и очень важных операций при эксплуатации спиральных компрессоров.

ЛИТЕРАТУРА

1. Назаров, Ф. И. Охлаждение молока и техническое обслуживание установок / Ф. Д. Сапожников, В. М. Колончук, Ф. И. Назаров. — Минск: БГАТУ, 2016. — 84 с.

2. Бабакин, Б. С. Спиральные компрессоры в холодильных системах / Б. С. Бабакин, В. А. Выгодин. — Рязань: Узорочье, 2003. — 379 с.

3. Презентации компании Copeland.

4. Котзаогланиан, П. Пособие для ремонтника. Справочное руководство по монтажу, эксплуатации, обслуживанию и ремонту современного оборудования холодильных установок и систем кондиционирования / П. Котзаогланиан; перев. с франц. под ред. В. Б. Сапожникова. — М.: Эдем, 2007. — 832 с.

АВТОРЫ

Ф. Д. САПОЖНИКОВ, кандидат технических наук, доцент, БГАТУ,

Н. П. ЖУК, старший преподаватель БНТУ, советник МАХ, эксперт АПИМХ

Источник: produkt.by

Войдите

или зарегистрируйтесь,

чтобы поставить зачет

Комментарии 0

Войдите или зарегистрируйтесь, чтобы оставить комментарий