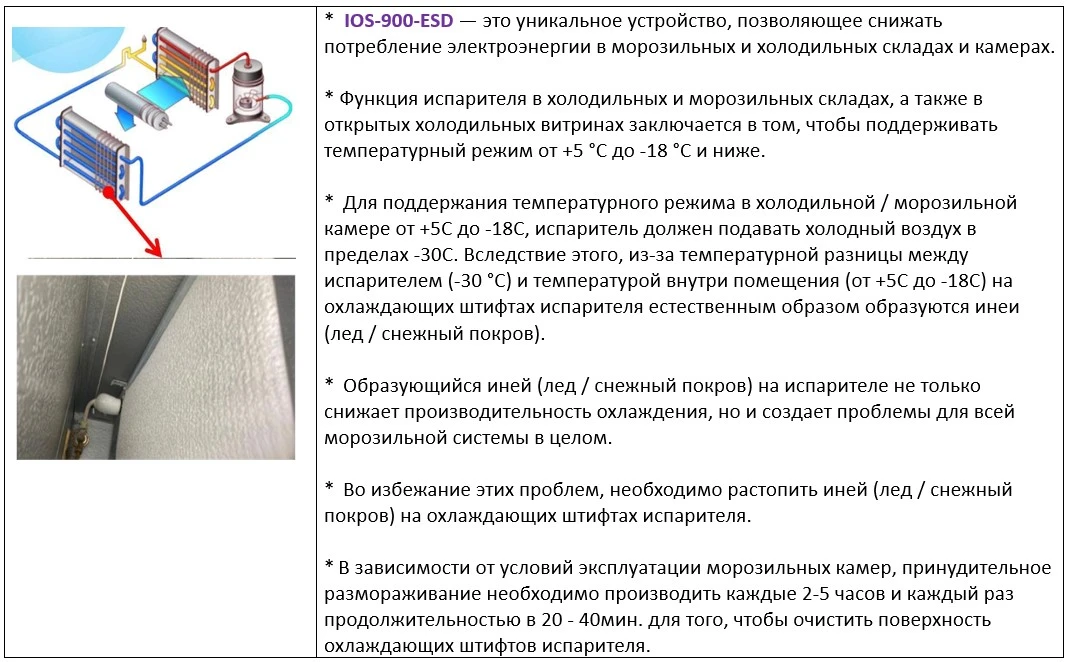

Компания «GMS HUBBAY GROUP» (Молдова) предлагает ознакомиться с инновационным устройством энергосбережения IOS-900-ESD. Новый продукт позволяет снизить расходы на электроэнергию в морозильных складах и холодильных камерах на 25–50%. В устройстве также реализована уникальная система размораживания. Она работает благодаря оптическому инфракрасному датчику, который обнаруживает и измеряет толщину льда и инея на охлаждающих штифтах испарителя. Это обеспечивает максимальную экономию электроэнергии.

Система энергосбережения IOS-900-ESD – это революционное устройство экономии электроэнергии для низкотемпературных морозильных складов и холодильных камер, позволяющее хранить продукты при температуре до -18 °С … -20 °С ниже нуля, при этом целиком и полностью сохраняя их свежесть и качество.

Процесс установки IOS-900-ESD оборудования очень прост, а эффективность после установки превосходит все ожидания, подтверждая и постоянно обеспечивая наилучший эффект экономии потребления электроэнергии, сокращения выбросов углекислого газа, оптимизации систем замораживания и охлаждения, а также цифрового управления.

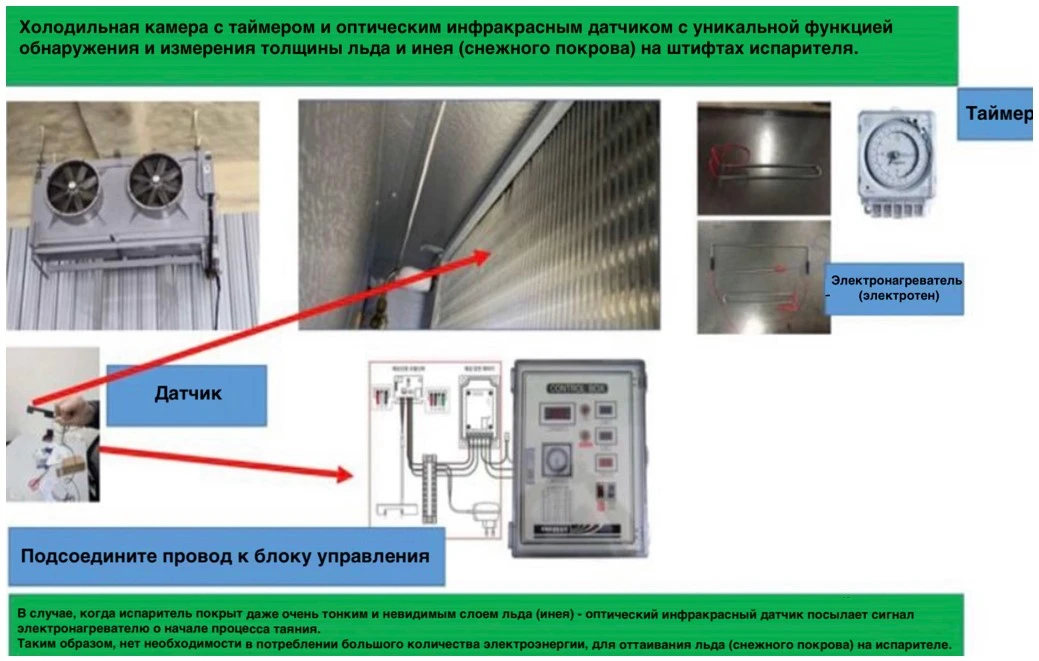

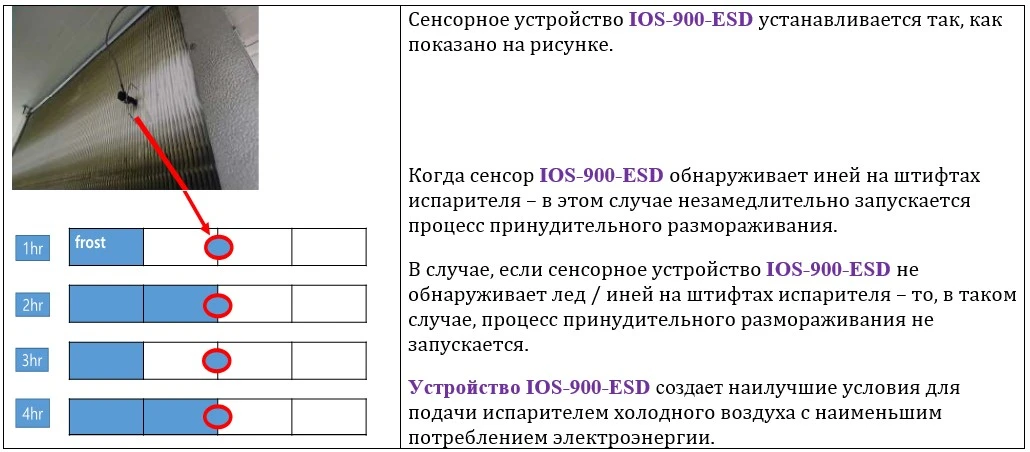

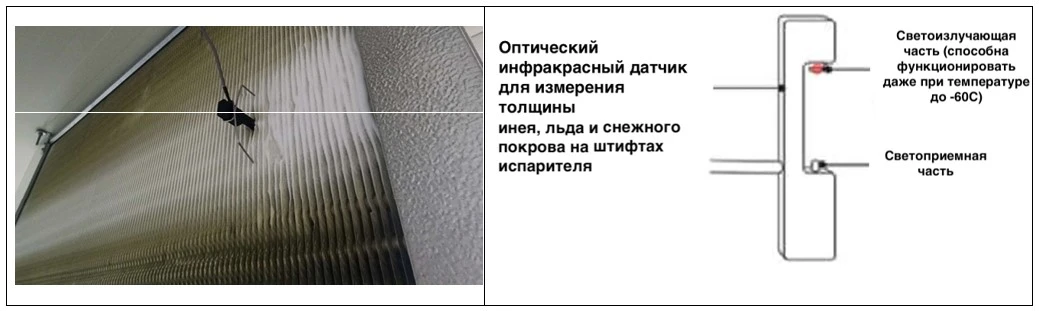

Ключевым компонентом системы IOS-900-ESD является оптический инфракрасный датчик с уникальной функцией обнаружения и измерения толщины льда и инея на штифтах охлаждения испарителя.

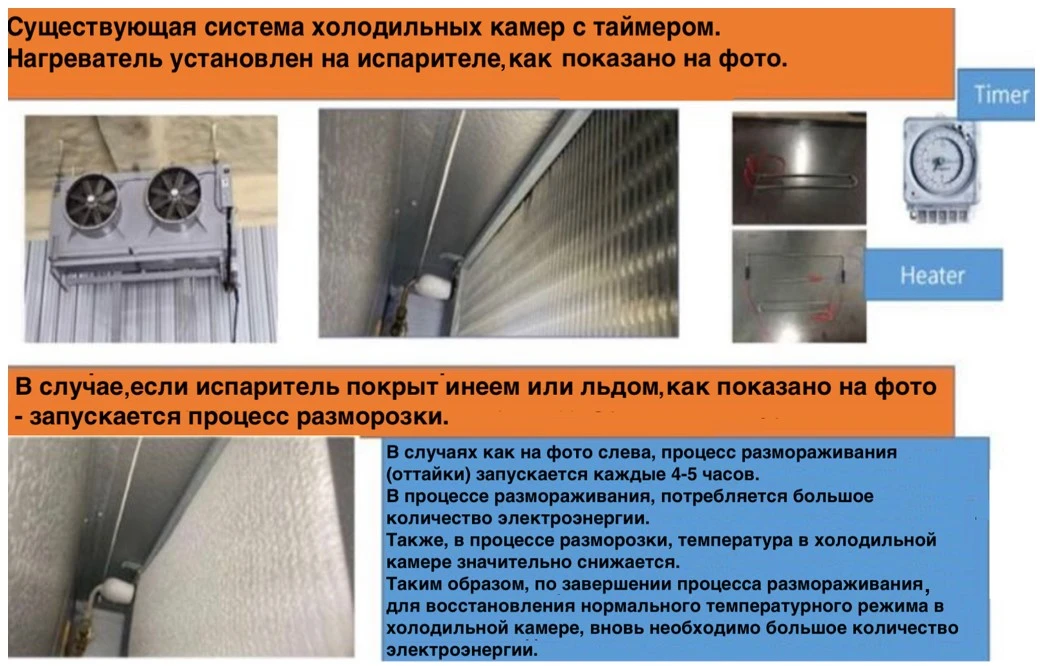

В обычной практике, в настоящее время, в большинстве своем, в морозильных складах и холодильных камерах обычно применяется таймерный метод разморозки, при котором периодически включается нагреватель оттайки.

Однако, новая система оттаивания устройства IOS-900-ESD, благодаря оптическому инфракрасному датчику, имеет уникальную функцию обнаружения и измерения толщины льда и инея, образующегося на штифтах испарителя, поэтому нагреватель оттаивания срабатывает только при необходимости, и этот факт создает наилучшие условия для экономии электроэнергии и сохранности свежести продуктов.

Недавно изобретенный и разработанный оптический инфракрасный датчик с уникальной функцией обнаружения и измерения толщины льда и инея на охлаждающих штифтах испарителя - обладает высоким эффектом удаления инея и льда в морозильных складах и холодильных камерах. Это изобретение стало действительно революционным, поскольку значительно увеличивает срок хранения продуктов.

Эффективность и безопасность системы энергосбережения IOS-900-ESD

Используя систему энергосбережения устройства IOS-900-ESD, а также в зависимости от условий эксплуатации морозильных камер и складов, потребление электроэнергии снижается почти до уровня 25% - 50%, что может значительно сэкономить затраты на электроэнергию для компаний с высоким ее (электроэнергии) потреблением.

При ныне существующей системе размораживания, установленной в морозильных складах и холодильных камерах - на вентиляторе, потолке и полу образуется чрезмерный иней и лед, тем самым нанося значительный ущерб хранению продукции.

Новая система энергосбережения IOS-900-ESD автоматически поддерживает постоянную стабильную температуру в морозильных складах и холодильных камерах, что позволяет обеспечивать свежесть продуктов. Точно такой же эффект экономии электроэнергии при поддержании оптимальной температуры обеспечивается и в открытых холодильных витринах, что также позволяет сохранять свежесть продуктов.

Сравнительный анализ системы энергосбережения IOS-900-ESD

1. Существующая (обычная) система размораживания с использованием таймера

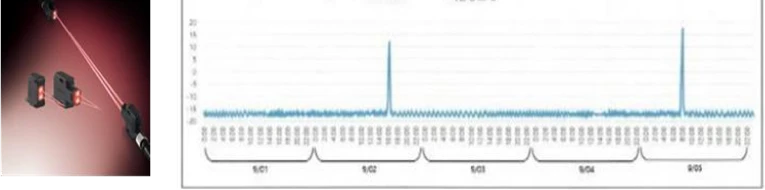

Мы протестировали морозильную камеру с системой принудительного размораживания. Независимо от того, был ли это метод принудительного размораживания по таймеру или же цифровой метод, процесс размораживания проходил (включался) 27 раз в течение 120 часов, (см. рисунок 1), а время затраченное на каждую разморозку составляло от 20 до 30 минут, а иногда и более. В то же время, общее количество электроэнергии затраченной в процессе принудительного размораживания, составило более чем 45% от общего потребления электроэнергии в морозильной камере.

Рис. 1.

2. Система энергосбережения IOS-900-ESD

Мы протестировали морозильную камеру оборудованную системой энергосбережения IOS-900-ESD. При использовании нашего оборудования IOS-900-ESD, процесс размораживания проводился только дважды (!) в течение 120 часов, (см. рисунок 2), при этом поддерживался оптимальный температурный режим, а затраты электроэнергии были значительно минимизированы. Система IOS-900-ESD оснащена оптическим инфракрасным сенсорным устройством (датчиком), которое может обнаруживать лед и иней на охлаждающих штифтах испарителя. Датчик посылает сигнал для запуска процесса принудительного размораживания в существующей системе охлаждения.

Рис. 2.

Поддержание свежести продуктов, хранящихся в холодильных и морозильных складах, сильно различается в зависимости от действующей холодильной системы, однако, в случае установки системы энергосбережения IOS-900-ESD эффективность значительно увеличивается.

При образовании инея или льда в испарителе, производительность испарителя значительно снижается, а в отдельных случаях перегрузка инеем или льдом может привести к повреждению испарителя.

Обычно системы принудительного размораживания используются для предотвращения или удаления инея и льда из испарителей в холодильных и морозильных складах. Однако, системы принудительного размораживания потребляют большое количество электроэнергии и могут ухудшить внутреннюю среду холодильных и морозильных складов из-за ненужных операций.

Настройка и установка системы энергосбережения IOS-900-ESD

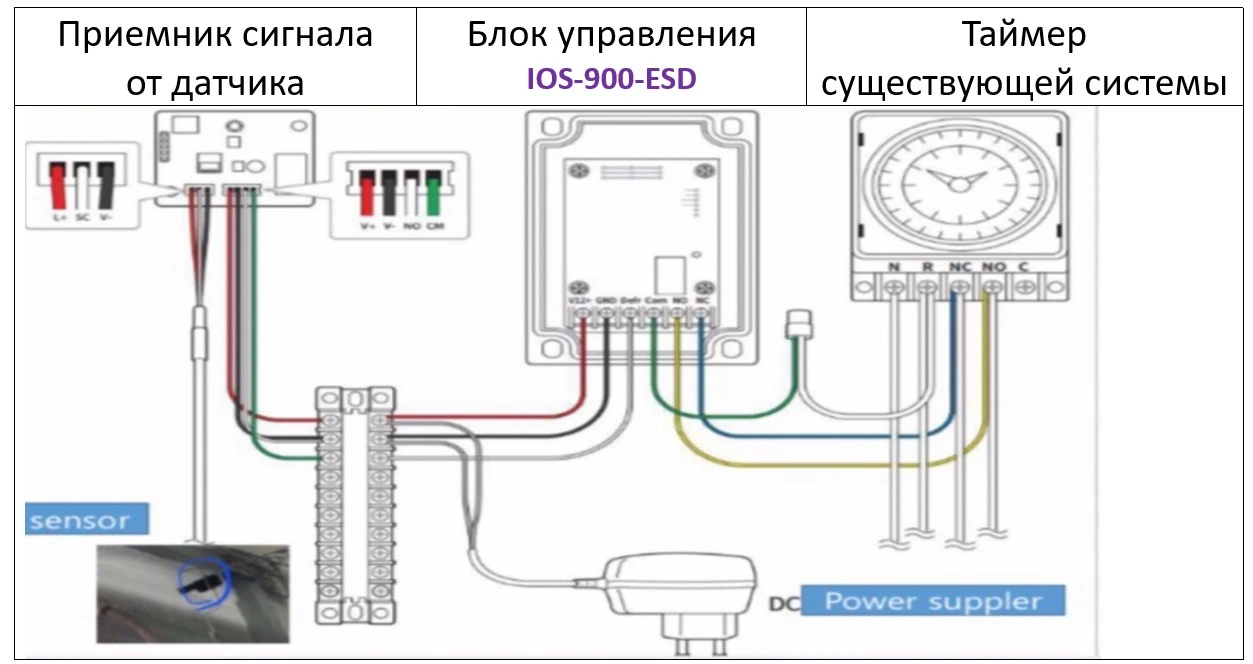

Подсоединение проводов и кабелей

1. Первое – необходимо установить датчик на испарителе.

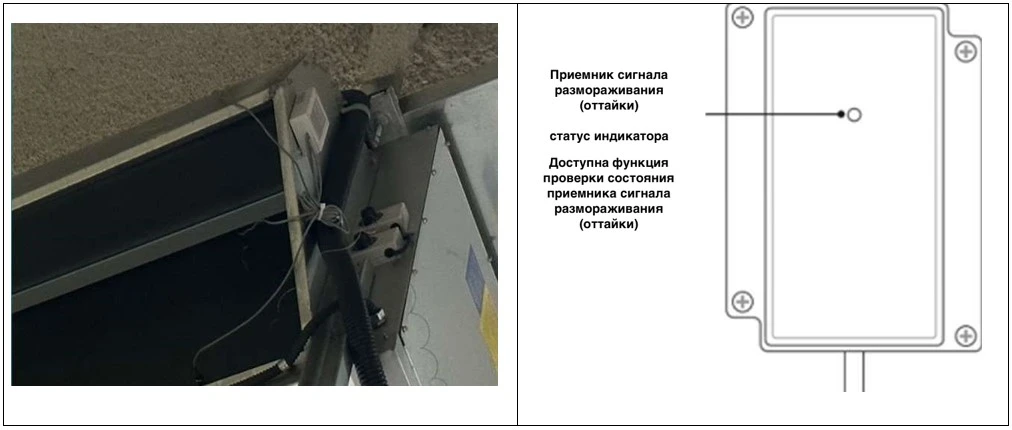

2. Второе – установите ресивер (приемник) на корпусе испарителя.

3. Третье – установите блок управления IOS-900-ESD к существующей панели управления.

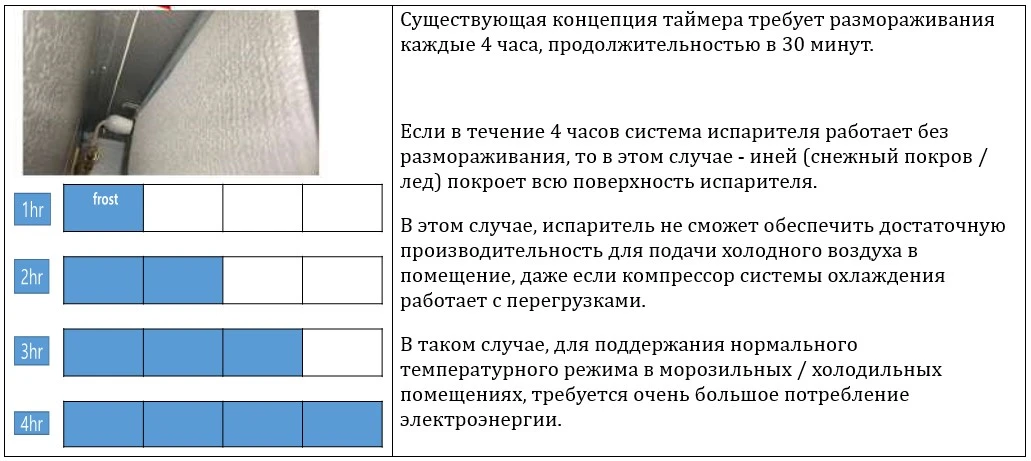

Существующая концепция таймера предусматривает принудительное размораживание каждые 4 часа, и каждый раз требуется 30 минут, чтобы растопить лед на испарителе.

Испаритель с установленным оптическим инфракрасным датчиком (сенсором) с уникальной функцией обнаружения и измерения толщины льда и инея на штифтах испарителя.

Результаты тестов по экономии электроэнергии на морозильном складе, оборудованном устройством IOS-900-ESD

* Метод проверки (тестирования):

1. Установите систему IOS-900-ESD на холодильном / морозильном складе.

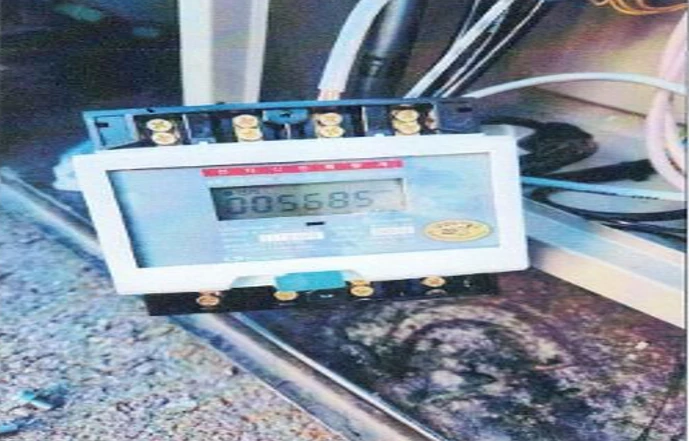

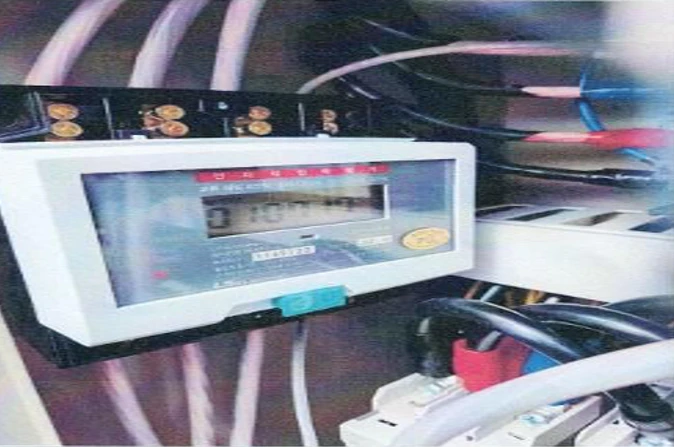

2. Для сравнения, на выключателях распределительных щитов блоков 1 и 2 установите новые (не бывшие в употреблении) электронные цифровые счетчики. Счетчики должны быть обязательно новыми и к моменту начало тестирования должны быть установлены на отметке 0000.

3. Проверьте показатели обеих счетчиков через 30 дней с момента начала тестирования.

Результат счетчика №1, установленном в морозильном помещении оборудованном IOS-900-ESD с оптическим инфракрасным сенсорным устройством спустя 30 дней с момента начала тестирования - 5685 кВт.

Результат счетчика №2, установленном в морозильном помещении (НЕ оборудованном IOS-900-ESD с оптическим инфракрасным сенсорным устройством), спустя 30 дней с момента начала тестирования - 10717 кВт

* Как было указанно выше, тестирование проводилось в двух идентичных по площади помещениях – в морозильных камерах, в одном из которых было установлено оборудование IOS-900-ESD с оптическим инфракрасным сенсорным устройством.

*В результате, эффект сбережения электроэнергии в этом помещении составил 47% (!) по сравнению со вторым идентичным по площади помещением, в котором оборудование IOS-900-ESD с оптическим инфракрасным сенсорным устройством УСТАНОВЛЕНО НЕ БЫЛО. Данный эффект был достигнут вследствие разницы частоты операций размораживания.

* Члены контрольной комиссии, проводившие контрольное тестирование, также подтвердили, что в результате, расход электроэнергии в течение месяца (за 30 дней) на счетчике №1 составил - 5685 кВт, и в то же время на счетчике №2 был зафиксирован результат потребления электроэнергии в размере - 10717 кВт.

Таким образом, получается, что благодаря оборудованию IOS-900-ESD с оптическим инфракрасным сенсорным устройством (датчиком) и его уникальной функцией обнаружения и измерения толщины льда и инея на охлаждающих штифтах испарителя, удалось снизить потребление электроэнергии на 5032 кВт или около 47% (!) по сравнению со счетчиком №2 с существующей системой принудительного размораживания (оттаивания).

Сравнительная таблица показателей потребления электроэнергии в помещении, оборудованном системой IOS-900-ESD с оптическим инфракрасным сенсорным устройством в сравнении с потреблением электроэнергии в помещении с обычной системой принудительного размораживания (т. е. без оборудования IOS-900-ESD).

Потребление электроэнергии в помещении, оборудованном системой IOS-900-ESD с оптическим инфракрасным сенсорным устройством | Потребление электроэнергии в помещении с обычной системой принудительного размораживания (т. е. без оборудования IOS-900-ESD) | ||

Дата установки датчика и счетчика №1 | Потребление электроэнергии | Дата установки счетчика №2 | Потребление электроэнергии |

16 сентября, 2022 | 0000 (показатель нового счетчика) | 16 сентября, 2022 | 0000 (показатель нового счетчика) |

Дата снятия датчика и счетчика №1 | Потребление электроэнергии | Дата снятия счетчика №2 | Потребление электроэнергии |

16 октября, 2022 г. | 5685 кВт | 16 октября, 2022 г. | 10717 кВт |

Еще раз хотелось бы отметить, что для тестирования (проверки) и подтверждения эффективности устройства экономии электроэнергии IOS-900-ESD с оптическим инфракрасным сенсором, мы использовали два идентичных по площади помещения (морозильные камеры), которые работали в температурном режиме от -18 °C до -20 °C.

В результате, члены контрольной группы подсчитали количество потребляемой электроэнергии в морозильной камере с существующей системой размораживания и сравнила потребление электроэнергии в холодильной камере оборудованной системой энергосбережением IOS-900-ESD с оптическим инфракрасным сенсором (датчиком) с функцией обнаружения и измерения толщины льда и инея на охлаждающих штифтах испарителя. В результате чего, был зафиксирован результат экономии электроэнергии в течение одного месяца (30 дней) с показателем - 47% (!!!). Это более чем значимый показатель, который превзошел все ожидания специалистов – членов контрольной Комиссии, проводившей тестирование.

Составные части системы энергосбережения IOS-900-ESD

Важнейшим и поистине революционным составным элементом системы IOS-900-ESD является – ОПТИЧЕСКИЙ ИНФРАКРАСНЫЙ ДАТЧИК С ЕГО УНИКАЛЬНОЙ ФУНКЦИЕЙ ОБНАРУЖЕНИЯ И ИЗМЕРЕНИЯ ТОЛЬЩИНЫ ЛЬДА И ИНЕЯ НА ОХЛАЖДАЮЩИХ ШТИФТАХ ИСПАРИТЕЛЯ.

Приемник (ресивер) сигнала от сенсорного устройства (датчика)

Блок управления

Система энергосбережения IOS-900-ESD С ОПТИЧЕСКИМ ИНФРАКРАСНЫМ СЕНСОРОМ (ДАТЧИКОМ) обеспечивает:

Поддержание идеальных условий хранения продукции, благодаря обеспечению оптимальной температуры в холодильных камерах и морозильных складах.

Максимальное продление срока службы обогревателя.

Предотвращение возгорания из-за перегрузки обогревателя.

Снижает эксплуатационные расходы морозильных складов.

Информация о разработчиках оборудования:

Alliance to Save Energy (ASE), контактное лицо - руководитель группы разработки новых продуктов Ричард Браун, richardbrownb@hotmail.com

Информация о дистрибьюторе:

GMS HUBBAY» S. R. L., контактное лицо - директор Максимилиан Реодореску, gmshubbay@gmail.com

Войдите

или зарегистрируйтесь,

чтобы поставить зачет

Комментарии 0

Войдите или зарегистрируйтесь, чтобы оставить комментарий