Применение холодильных систем на CO2 для комфортного жизнеобеспечения достигло своего пика в 1920-х годах. Однако к началу 1930-х годов новые системы охлаждения на CO2 для охлаждения воздуха и холодильных камер практически исчезли. Великая депрессия привела к значительному сокращению числа установок, а появление фреона R12 для систем кондиционирования заменило использование CO2 в качестве «безопасного» хладагента.

CO2 в 19 веке

В книге ASHRAE «Тепло и холод: мастерство в больших помещениях» историческое использование углекислого газа в качестве хладагента рассматривается следующим образом:

Диоксид углерода был впервые предложен в качестве хладагента для систем с паровым сжатием Александром Твайнингом, который упомянул его в своем британском патенте 1850 года.

Таддеус С. К. Лоу экспериментировал с углекислым газом для военных воздушных шаров в 1860-х годах и признал его потенциал в качестве хладагента. Он продолжил разработку холодильного оборудования, получив британский патент 952 в 1867 году, и установил ледяную машину около 1869 года в Джексоне, штат Миссисипи. Лоу также сконструировал машину на борту корабля для транспортировки замороженного мяса в Мексиканском заливе, но не развивал свои идеи дальше.

Карл Линде также экспериментировал с углекислым газом, когда спроектировал машину для Ф. Круппа в Эссене, Германия, в 1882 году. В. Райдт получил британский патент 15475 в 1884 году на систему сжатия пара для производства льда с использованием углекислого газа.

В том же году Дж. Харрисону был выдан британский патент на устройство для производства углекислого газа, используемого в качестве хладагента.

Тем не менее, использование углекислого газа не получило широкого распространения до тех пор, пока Франц Виндхаузен из Германии спроектировал компрессор на основе углекислого газа, получив британский патент 2864 в 1886 году. Патент Виндхаузена был приобретен компанией J&E Hall из Великобритании, которая улучшила его и начала производство около 1890 года.

Углекислотная установка J&E Hall получила широкое применение на кораблях, заменив воздушные холодильные машины. Машины на основе углекислого газа использовались на британских кораблях до 1940-х годов, после чего их начали вытеснять хладагенты на основе хлорфторуглеродов.

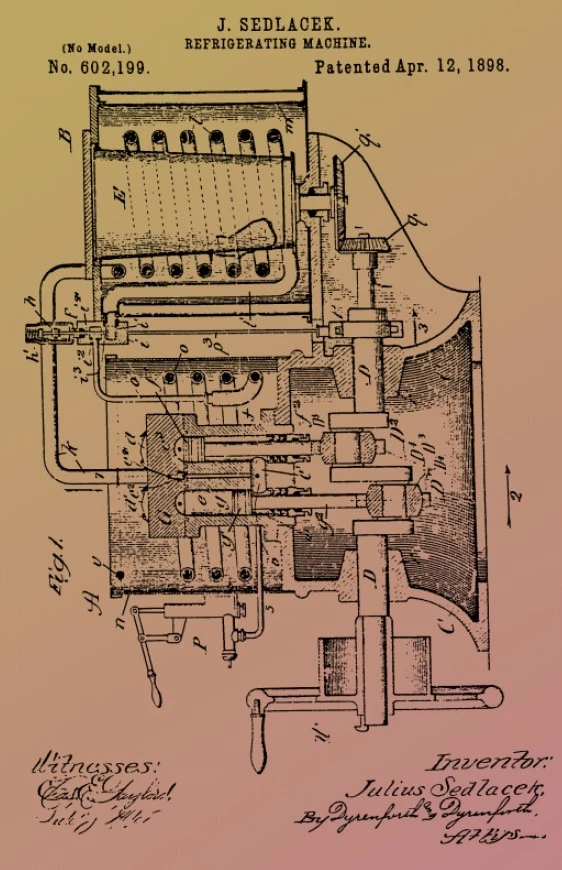

В США углекислый газ успешно использовался с 1890-х годов в холодильном оборудовании и в 1900-х годах для комфортного жизнеобеспечения. Основным сторонником CO2 в США была компания Kroeschell Bros. Ice Machine Company, которая производила установки по патентам, приобретенным у венгра Юлиуса Седлачека.

Рисунок 1: Страница из патента Юлиуса Седлачека на холодильную машину, 1898 год.

Компании-первопроходцы в производстве холодильных систем на CO2

В 1897 году Kroeschell Bros. Boiler создала в Чикаго отдельную компанию по производству компрессоров на CO2 под названием Kroeschell Bros. Ice Machine Company. Завод Kroeschell производил компрессоры, конденсаторы, охладители воды и рассола, клапаны и фитинги для систем холодоснабжения на диоксиде углерода. В 1924 году Kroeschell объединилась с компанией Brunswick Refrigeration Company из Нью-Брансуика, штат Нью-Джерси, которая производила аммиачные компрессоры и сопутствующее оборудование.

В 1915 году Фред Виттенмайер, работавший в подразделении Kroeschell, занимавшемся холодильным оборудованием, уволился и основал в Чикаго еще одну компанию по производству холодильных машин на CO2. Компания Wittenmeier производила линейку горизонтальных компрессоров двойного действия, очень похожих на продукцию Kroeschell. После прекращения производства компрессоров в 1930-х годах она стала подрядчиком по холодильному оборудованию, которым много лет управлял его сын.

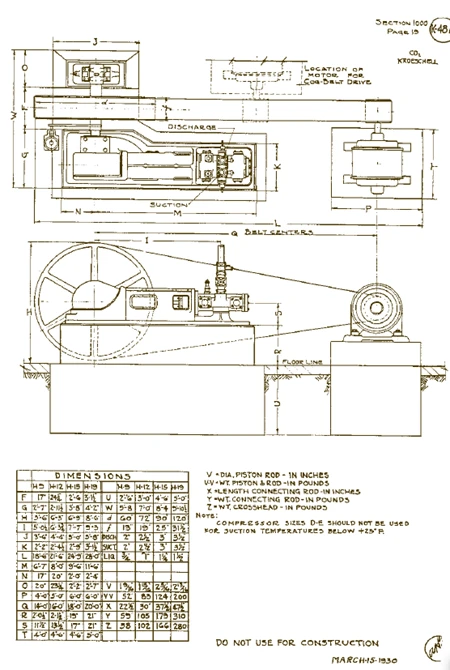

Рисунок 2: Чертеж стандартных компрессоров CO2 Kroeschell B.D., 1930 год.

Компания Wolf Linde стала крупным производителем аммиачных компрессоров в последней четверти 1800-х и начале 1900-х годов, а также занималась производством компрессоров на CO2 и холодильных систем на его основе. Их основным направлением деятельности были аммиачные системы для пивоварен и других заводов. Другими компаниями, производившими машины для воздушного охлаждения на CO2, были Carbondale Machine Company в Пенсильвании и American Carbonic.

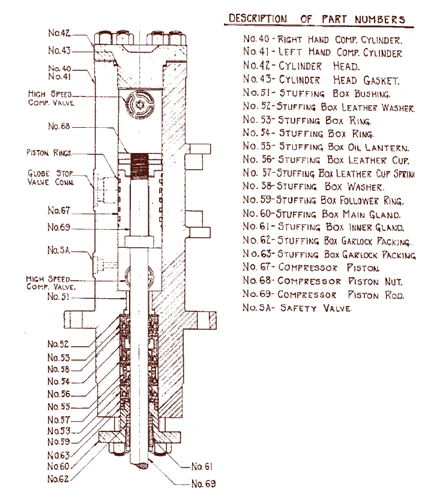

Рисунок 3: Описание номеров деталей цилиндра компрессора (H) типа. На поперечном разрезе показано расположение клапанов, поршня и сальниковой коробки; Brunswick-Kroeschell Co., Чикаго.

Комфортное охлаждение в кинотеатрах

Самые ранние кинотеатры, такие как Орфей в Лос-Анджелесе, были оборудованы системами прямого расширения, использующими охлаждение на CO2. В другой статье Фреда Виттенмайера, опубликованной в июльском выпуске журнала Ice and Refrigeration за 1922 год, рассматривалось охлаждение кинотеатров и общественных зданий.

Компания Kroeschell уже около 10 лет занималась охлаждением кинотеатров, и в статье были приведены практические цифры для охлаждения: например, 2,5 тонны (9 кВт) охлаждения на 1000 кубических футов (472 л/с) воздуха, подаваемого в кинотеатры в северных штатах, с добавлением 25% для южных регионов. Эти предложения по производительности основывались на 50% наружного воздуха и 25% рециркулируемого воздуха. Конструкция испарителя основывалась на использовании змеевиков из железных труб диаметром 1¼ дюйма (32 мм), рассчитанных на 35 футов на тонну охлаждения. Рециркуляционная распылительная вода должна была устанавливаться до и после поверхности змеевиков со скоростью 3,5 галлона в минуту (0,2 л/с). Температура испарения CO2 предлагалась на уровне 22°F (6°C), что эквивалентно давлению около 30 атмосфер.

Манометры давления CO2 часто указывали в атмосферах, причем 1 атмосфера составляла приблизительно 15 фунтов (7 кг). Это высокое давление требовало использования тяжелых стальных труб и фитингов, чтобы выдерживать давление испарения 450 фунтов (204 кг) и более, которое возникало при выравнивании давления CO2 в системе.

Скорость воздуха через испаритель предлагалась на уровне 500 футов в минуту (2,5 м/с). Температура распыляемой воды должна была составлять 58°F (14°C), что достаточно тепло для предотвращения образования льда на змеевиках. В документе рекомендовалась температура воды 50°F (10°C). Для обеспечения оптимальных условий в помещении также предлагалось устанавливать нагревательные змеевики. Типичная система кондиционирования, установленная в Французской комнате отеля Congress Hotel в Чикаго, использовала эту систему, обеспечивая условия воздуха в помещении на уровне 72°F (22°C) и относительной влажности 70%.

В статье Виттенмайера указывалось, что для систем распределения воздуха в театре предлагается система подачи воздуха через грибовидные выпускные отверстия. Это был стандартный метод отопления. Летом, когда таким образом подавался охлажденный воздух, это вызывало дискомфорт, так как нижние конечности людей могли замерзать из-за того, что приточный воздух имел температуру 50°F (10°C). Автор вспомнил, как лично испытывал этот опыт в театрах в конце 1920-х и начале 1930-х годов.

Компрессоры CO2, производимые компанией Kroeschell с 1897 года, назывались Компрессорами Северного полюса. Первые машины были вертикальными, двухцилиндровыми, одностороннего действия с конденсатором из водяного змеевика, расположенным вокруг корпуса цилиндра, с производительностью от 1 до 6 тонн (от 4 кВт до 7 кВт). Затем были разработаны горизонтальные машины двойного действия с производительностью от 8 до 20 тонн (от 28 кВт до 70 кВт), которые в целом имели конструкцию, схожую с паровым двигателем. Конденсаторы в то время изготавливались с отдельным резервуаром и змеевиками.

Компрессоры CO2

Использование диоксида углерода в качестве хладагента требовало прочной конструкции компонентов холодильного компрессора и всех элементов холодильного цикла. Температура испарения для низкотемпературных применений составляла около 5°F (-15°C) при охлаждении рассола хлорида кальция до 15°F (-9°C) или 20°F (-7°C). Эта температура испарения приводит соответствующему давлению в фунтах на квадратный дюйм.

Температура конденсации при использовании воды градирни летом часто достигала 85°F (29°C), что приводило к избыточному давлению в 1240 фунтов на квадратный дюйм. Такое давление требовало установки сверхтяжелых стальных труб, кованых стальных фитингов и клапанов для всех соединений трубопроводов на месте эксплуатации.

Аналогично, конденсаторы и испарители должны были быть спроектированы не только для нормальных условий эксплуатации, но и для более высокого давления на заводе при отключении. Тип манометров, используемых для измерения давления на всасывании и нагнетании компрессора, часто был рассчитан на высокое давление. Это, как правило, устраняло страх перед указанием высоких давлений, при которых работала система. Например, если давление всасывания составляло 340 фунтов (154 кг), манометр показывал бы 23, а если давление нагнетания составляло 1240 фунтов (562 кг), манометр показывал бы 83.

Компрессоры, как вертикальные, так и горизонтальные, были сконструированы аналогично паровому двигателю, с поршнем, прочно закрепленным на круглом стальном валу двойного действия. Сальниковая коробка герметизировала вал. Двойная клапанная конструкция впускала всасываемый газ, затем закрывалась при движении поршня и открывала положение нагнетания при его обратном движении.

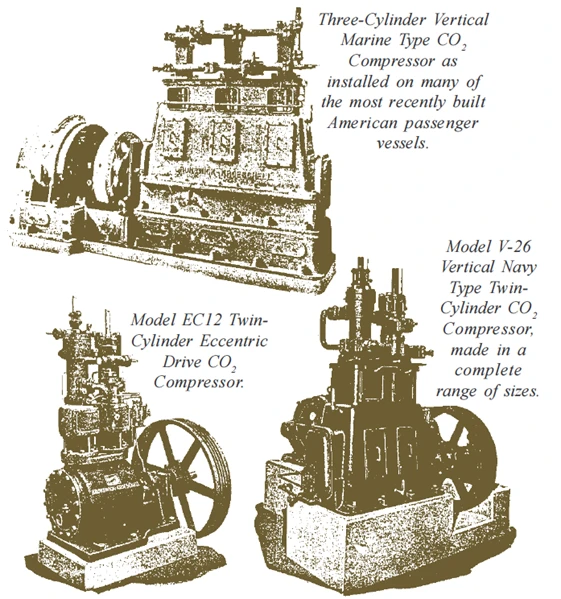

Рисунок 4: Компрессоры Carrier на CO2, 1933 год.

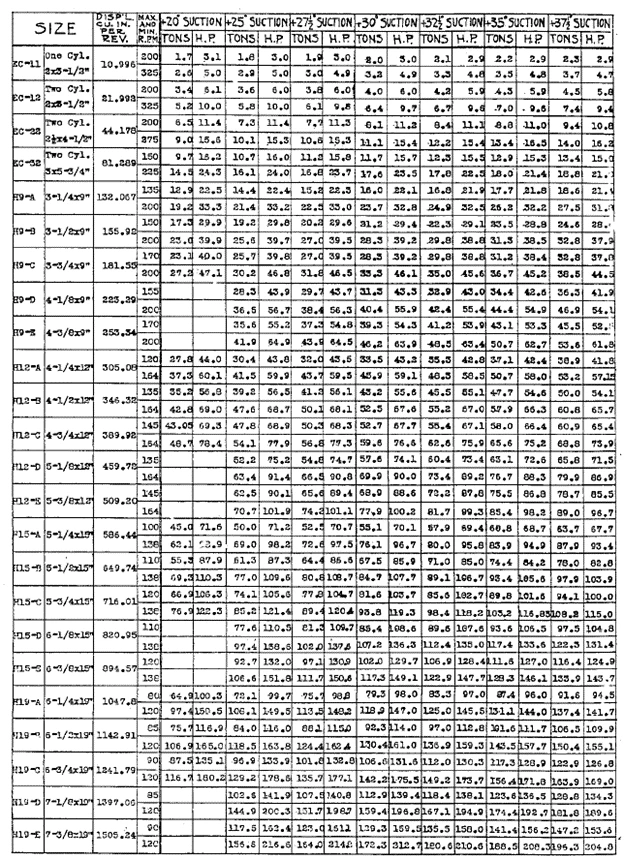

Компрессоры устанавливались в вертикальном или горизонтальном положении. Закрытая конструкция картера, используемая в вертикальных аммиачных компрессорах, потребовала бы чрезвычайно прочного корпуса для CO2, что сделало ее неприемлемой. Максимальная скорость вращения небольших вертикальных компрессоров составляла 325 об/мин, а самых больших горизонтальных компрессоров — 120 об/мин. На рисунке 5 показана производительность машины при температуре от 20°F до 37,5°F на всасывании при температуре 75°F в конденсаторе.

Рисунок 5: Таблица мощности CO2-компрессоров Kroeschell.

Конденсаторы CO2-систем

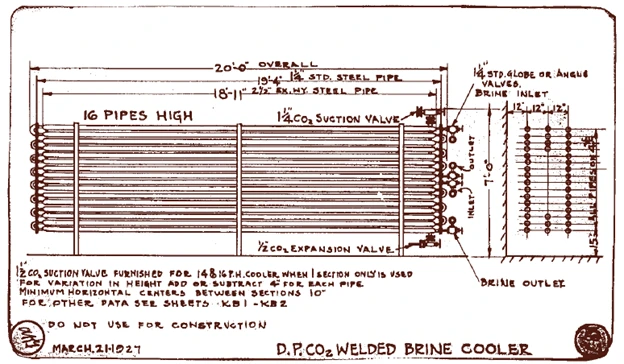

Конденсатор для систем на CO2 имел двухтрубную конструкцию с внутренней железной трубой диаметром 1¼ дюйма (32 мм) и внешней трубой диаметром 2½ дюйма (64 мм). Пары хладагента CO2 конденсировались в кольцевом пространстве между двумя трубами, а конденсаторная вода проходила через внутреннюю трубу диаметром 1¼ дюйма (32 мм). Этот тип взаимозамены был очень эффективен по сравнению с конденсаторами змеевикового и бакового типа. Также были изготовлены двухтрубные водоохладители и охладители рассола того же типа и размера.

Практическое правило для оценки двухтрубного конденсатора заключалось в том, что для одной тонны охлаждения требовалась длина конденсатора в 20 футов (6 м). Конденсаторы устанавливались в батареях со стойками высотой от 12 до 16 труб. Таким образом, для машины мощностью 100 тонн (352 кВт) потребовалось минимум восемь стоек, каждая высотой 12 труб. Охладители рассола также рассчитывались на 20-футовую (6-метровую) трубу для 1 тонны (4 кВт) охлаждения.

Рисунок 6: Конденсатор и охладитель рассола.

Кожухотрубные конденсаторы были разработаны в 1931 году и изготовлены из тяжелой 8-дюймовой (203-мм) стальной трубы для оболочки и 1-дюймовой (25-мм) трубы для трубок. Конструкция испарителя для систем когдиционирования состояла из батареи трубчатых змеевиков, встроенных в водонепроницаемый оцинкованный 16-калибровый листовой металлический корпус.

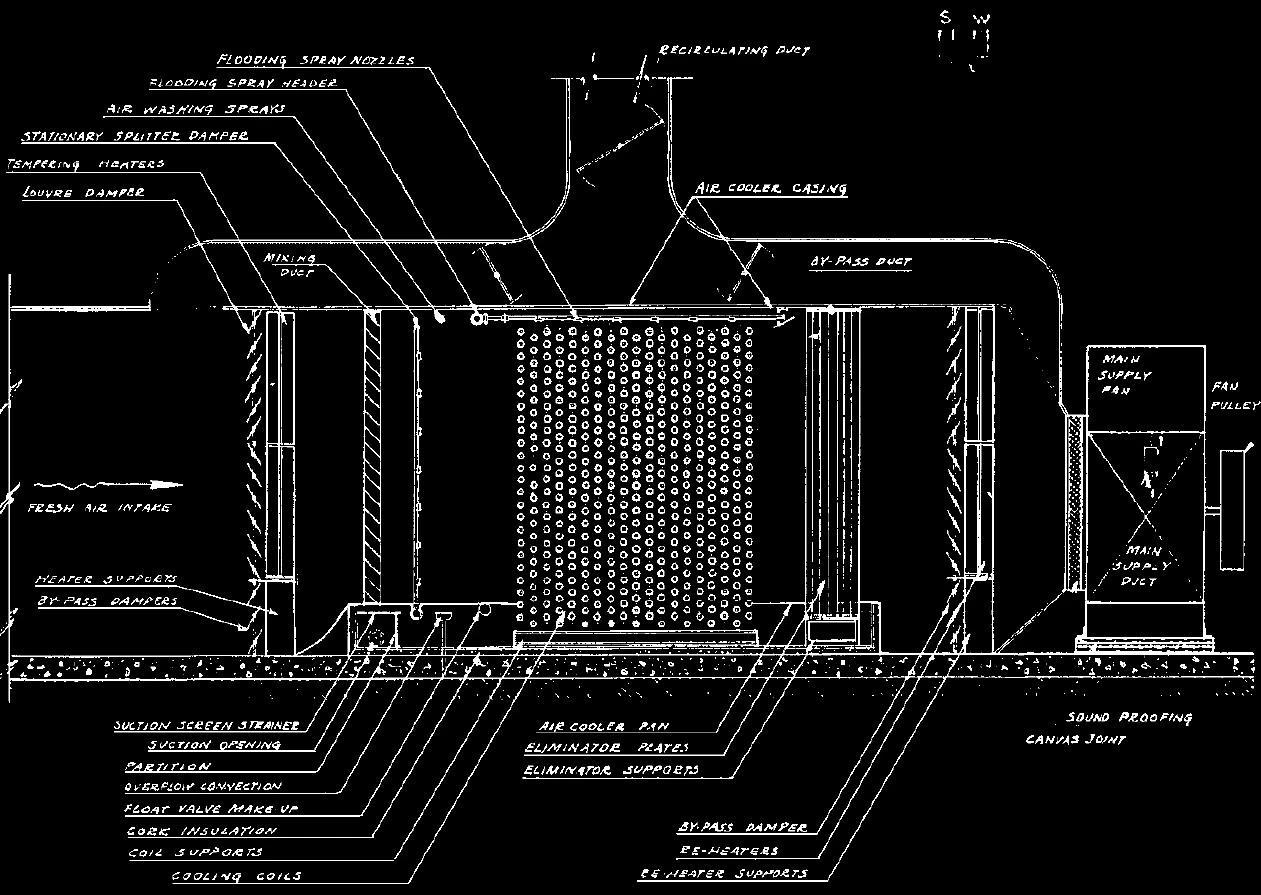

Охлаждающие змеевики изготавливались из 1¼-дюймовой (32-мм) стальной трубы, сконструированной в виде змеевика с диаметром 4 дюйма (102 мм) по центру. Коллекторы жидкости CO2 с ручными расширительными клапанами (игольчатыми клапанами) были подключены к нижней части каждой стойки змеевиков, в то время как всасывающий коллектор находился сверху.

Блок распылительных форсунок для воды располагался на стороне входящего воздуха и над змеевиками. Вода подавалась в форсунки из рециркуляционного насоса, который забирал воду из дренажного поддона и направлял ее к группе трубчатых змеевиков, охлаждая воду и воздух. Группа змеевиков часто состояла из 24 труб в высоту и 18 рядов в глубину. Размер змеевиков рассчитывался на основе 35 футов (11 м) трубы диаметром 1¼ дюйма (32 мм) на тонну охлаждения.

Рисунок 7: Эскиз сварного охладителя рассола D.P. CO2, 1927 год.

С появлением змеевика Aerofin в начале 1920-х годов группа змеевиков была изготовлена из 1-дюймовой (25 мм) медной трубки с ребрами диаметром около 2½ дюймов (64 мм), напрессованными на трубки с центрами от 3/16 дюйма до ½ дюйма (от 5 мм до 13 мм). Глубина группы змеевиков была уменьшена до 10 или 12 трубок в глубину, а производительность рассчитывалась на основе 13–15 футов (0,9–4,6 м) на тонну.

Интересный факт, который иллюстрируется на рисунке 7, заключается в том, что возвратный воздух не только смешивается с наружным воздухом и затем охлаждается, но также часть возвратного воздуха обходит змеевики для повторного нагрева приточного воздуха. Этот метод переработки назывался системой байпаса и был запатентован в США. Любой, кто использовал систему байпаса, платил 5 центов за кубический фут/мин общего объема воздуха, подаваемого в систему. Патент принадлежал Auditorium Conditioning Corporation, дочерней компании Carrier Engineering Company.

Упадок систем на CO2

Как уже упоминалось, пик использования систем на углекислом газе пришелся на 1920-е и начало 1930-х годов. С появлением ребристых змеевиков в ресторанах, гостиницах, общественных местах, ночных клубах, операционных больниц и т. д. было установлено множество небольших систем комфортного охлаждения, использующих вертикальные машины CO2 мощностью от 3 до 20 тонн (от 11 до 70 кВт). Более крупные универмаги также начали кондиционировать воздух с использованием горизонтальных машин CO2 мощностью до 300–350 тонн (от 1056 до 1232 кВт) в компоновке дуплексных компрессоров, приводимых в действие низкооборотными синхронными двигателями.

Последняя крупная установка системы CO2 была сделана Carrier Corporation с использованием компрессоров Kroeschell, спроектированных производителем и установленных в здании штаб-квартиры Commonwealth Edison Company в Чикаго, где она охлаждала нижние этажи общественных помещений в 1935 и 1936 годах. Эти машины были заменены центробежными установками, когда через 15 лет было установлено дополнительное охлаждение для офисного здания.

Об авторе

Уильям С. Бодинус начал свою карьеру в области кондиционирования воздуха в 1930 году в качестве инженера в подразделении Brunswick-Kroeschell корпорации Carrier. В феврале 1999 года ему исполнилось 90 лет, и он по-прежнему активно работал инженером в компании E.H. Gustafson Company в Чикаго.

Группа инженеров компании Carrier Brunswick, декабрь 1930 года. Автор статьи Уильям С. Бодинус сидит в нижнем ряду крайний слева.

Ссылки

1. Дональдсон Б. и Нагенгаст Б., ред. «Тепло и холод: управление микроклиматом в больших помещениях». Атланта: ASHRAE, 1994; 138-139.

Войдите

или зарегистрируйтесь,

чтобы поставить зачет

Комментарии 0

Войдите или зарегистрируйтесь, чтобы оставить комментарий