Сегодня на российском рынке представлено большое количество систем полипропиленовых трубопроводов, различающихся техническими параметрами сырья и конструкцией фитингов, что может влиять на качество соединения.

Монтаж полипропиленовых труб привлекает своей кажущейся простотой и легкостью освоения, однако как профессионалу, так и любителю необходимо знать основные особенности данной технологии, четко соблюдать требования строительных норм и правил, а также рекомендации производителей при выполнении соединений.

Автор статьи: Алексей Юрьевич Чермянин, руководитель товарного направления трубопровода PE-RT ООО «ПК КОНТУР»

В результате анализа инструкций по сварке полипропиленовых труб, размещенных в сети Интернет, сотрудники нашей компании обратили внимание на то, что описания процедуры сварки значительно различаются. В частности, рекомендуются разные фаски, метки, даже температурные параметры, при которых необходимо проводить сварку, значительно разнятся. Алгоритм проведения сварочных работ также во многом отличается: в одних источниках указывают на необходимость устанавливать трубу в насадку или фитинг до упора, в других – до метки. В одних предписывается обезжиривать трубы и фитинги смесью спирта и воды, в других – чистым спиртом, в третьих настоятельно рекомендуют вообще отказаться от этого этапа, так как «площадь загрязнений мала по сравнению с чистой» и т. д.

Нами было решено написать инструкцию по сварке полипропиленовых труб, соответствующую действующим нормативным требованиям. Для начала были определены первоисточники, в которых описаны требования к процессу и инструментам:

СП 40-101–96 «Своды правил по проектированию и строительству. Проектирование и монтаж трубопроводов из полипропилена “Рандом сополимер”»;

Technical Code DVS2207–11. Welding thermoplastic materials. Heated element welding of pipes, piping parts and panels made of PP. Сварка термопластичных материалов. Сварка нагревательными элементами труб, деталей трубопроводов и панелей из полипропилена;

Technical Code DVS2208–1. Welding of thermoplastics. Machines and devices for the heated tool welding of pipes, piping parts and panels. Сварка термопластов. Машины и аппараты для сварки нагретым инструментом труб, деталей трубопроводов и панелей.

При сравнении требований, изложенных в перечисленных выше документах, было выявлено, что много различий во встречаемых в Интернете инструкциях обусловлено именно тем, что использовалась различная нормативная база, которая, как выяснилось, достаточно противоречива, кроме того, свое влияние оказали неточности перевода зарубежных документов.

В рамках статьи хотелось бы остановиться именно на этих противоречиях монтажа при сварке и резьбовом соединении латунных частей полипропиленовых фитингов.

Температура поверхности сменных нагревателей: СП 40-101–96 жестко устанавливается требуемая температура, она составляет 260 °C, в DVS2207–11 же указан диапазон от 250 до 270 °C, что с нашей точки зрения гораздо ближе к реальности.

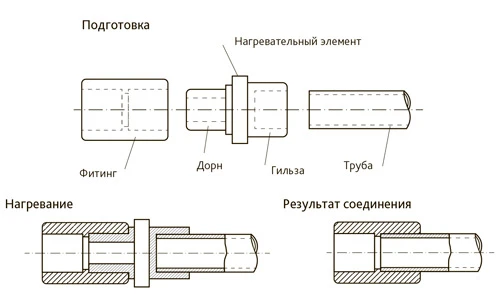

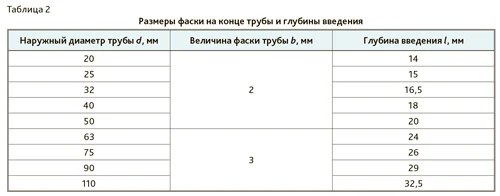

Фаска: СП 40-101–96 регламентирует осуществлять снятие фаски на трубе под углом 30° без указания ее величины. При этом DVS2207–11 регламентирует проводить снятие фаски под углом ≈ 15° и на величину 2 мм для труб диаметром до 50 мм включительно и 3 мм для труб диаметром 63 мм и выше.

Очистка и обезжиривание: по СП 40-101–96 «…конец трубы и раструб соединительной детали перед сваркой очистить от пыли и грязи и обезжирить». Что использовать в качестве обтирочного материала и обезжиривателя – не указывается.

По DVS2207–11 «Идеальное сварное соединение будет производиться только в том случае, если поверхности, инструменты и нагревательные элементы чистые и не имеют следов смазки. Чистящая жидкость должна быть изготовлена из испаряющегося на 100 % растворителя, например, состоящего из 99 частей этанола со степенью чистоты 99,8 % и одной части MEK (метилэтилкетона). Бумага, используемая для очистки, должна быть чистой, ранее не использованной, впитывающей, без запаха, без ворса и неокрашенной».

Расстояние от торца трубы до метки: по СП 40-101–96 нужно «на трубу нанести метку (или установить ограничительный хомут) на расстоянии от торца трубы до метки (или до края хомута), равном глубине раструба соединительной детали плюс 2 мм. Величина расстояния от торца трубы до метки для различных диаметров приведена в табл. 5.1».

Возникает вопрос: на каком же расстоянии наносить метку: «глубина раструба + 2 мм» или «из табл. 5.1»? Эти расстояния неодинаковы, даже если брать глубины раструба из этого же СП 40-101–96.

DVS2207–11 тоже требует установить метку на трубе, называя отмеренное расстояние «глубиной введения» (англ. insertion depth. – Ред.). При этом указаны однозначные требования: для каждого диаметра трубы установлено свое значение глубины. Кроме того, «ни при каких обстоятельствах торец свариваемой трубы не должен касаться дна нагреваемой насадки». То есть нельзя вводить трубу в насадку до упора и далее давить на нее – только до метки.

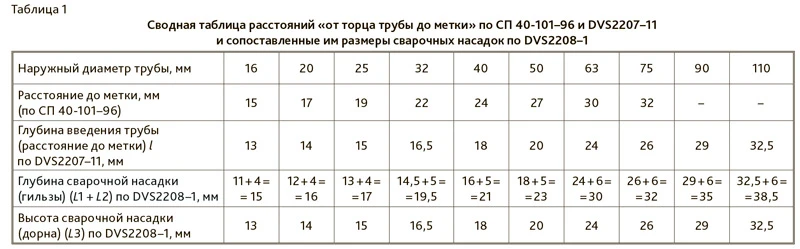

Сравнение расстояний «от торца трубы до метки» по разным документам и сопоставленные им размеры сварочных насадок указаны в табл. 1.

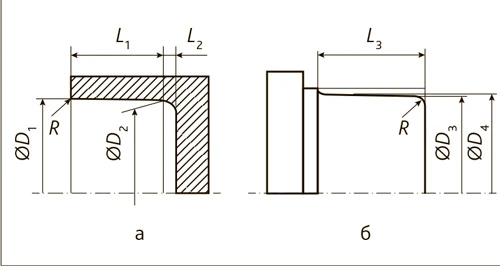

Размеры сварочных насадок в российских документах не регламентируются – производители выпускают их по DVS2208–1 (рис. 1). Кроме того, на рынке присутствуют недорогостоящие сварочные аппараты, в комплект которых входят насадки с эмалированным покрытием, имеющие гораздо меньший срок службы, чем насадки с тефлоновым покрытием. Также это может сказываться на качестве сварного соединения, так как покрытие со временем слазит, возможны прилипание и пригорание остатков полипропилена.

Рисунок 1. Размеры сварочных насадок по DVS2208–1

Проведенные испытания в лаборатории при помощи измерителя температуры с термопарой показали, что не у всех сварочных аппаратов терморегулятор корректно поддерживает заданную температуру. Температура может варьироваться в диапазоне ±20 °C при заданных 260 °C, что может плохо повлиять на усилие насаживания и снятие трубы с насадок и монолитность свариваемого соединения. Реже удавалось перегреть соединение при соблюдении времени контакта и температуры.

Нужно помнить, что при выставлении на сварочном аппарате температуры 300 °C (для быстроты плавления), заведомо выше необходимой, полипропилен начнет прилипать и гореть на насадках, очень быстро выводя их из строя.

При нагревании трубы и фитинга по СП 40-101–96 нужно «раструб свариваемой детали насадить на дорн сварочного аппарата, а конец вставить в гильзу до метки (до ограничительного хомута)». Раструб фитинга на дорн насадить можно, а вот конец (трубы) вставить в гильзу до метки вряд ли получится, потому что глубина сварочной насадки (гильзы) для труб Ø20÷50 меньше расстояния установленной по СП 40-101–96 метки. То есть труба упрется торцом в дно сварочной насадки, и торец (если давить на трубу и пытаться дожать до метки) будет оплавляться, сужая проходное отверстие уже на стадии нагревания. По DVS2207–11 эта ситуация недопустима, а по СП 40-101–96, видимо, считается нормальной.

А вот если метку (глубину введения) установить по DVS2207–11 (см. строку 3 табл. 1), то торец трубы не будет оплавляться, так как не будет доставать до дна гильзы сварочной насадки.

Кроме того, введение трубы в фитинг на глубину, большую, чем установлено DVS2207–11, приведет к тому, что соединяться будут неодинаково нагретые по длине труба и фитинг. Например, возьмем трубу Ø40 мм: по СП 40-101–96 нужно установить метку на трубе на расстояние 24 мм, вставить трубу в насадку (гильзу) и нагреть удастся максимум на 21 мм (определяется глубиной гильзы), а соединение будет длиной только 18 мм, так как ответная часть фитинга прогревается насадкой (дорном) на глубину только 18 мм (определяется высотой дорна). Получается, что метку на трубе целесообразно ставить на расстоянии 18 мм от торца, что и предписывается DVS2207–11.

Учитывая полноту требований к очистке, подготовке и сварке полипропиленовых труб и отсутствие противоречий, целесообразно при разработке инструкции по сварке полипропиленовых труб опираться на DVS2207–11.

Инструкция по сварке полипропиленовых труб

Укрупненно эта инструкция будет выглядеть следующим образом.

Общая схема раструбной сварки представлена на рис. 2.

Рисунок 2. Схема раструбной сварки.

Подготовка к сварке

На конце трубы должна быть снята фаска b (рис. 3, табл. 2).

Рисунок 3. Фаска на конце трубы

Для выполнения ручной сварки глубина введения должна быть отмечена маркером на конце трубы на расстоянии l (столбец 3 таблицы 2).

Перед каждым процессом сварки нагревательные элементы должны быть очищены бумагой. На нагревательном элементе и сварочных насадках не должно быть остатков полипропилена, чистящего средства или бумаги. Бумага, используемая для очистки, должна быть чистой, ранее не использованной, впитывающей, без запаха, без ворса и неокрашенной.

Перед обработкой поверхностей стыков необходимо убедиться, что используемые инструменты и детали остаются чистыми и свободными от смазки по всей поверхности будущего сварного шва. При необходимости очистить чистящим средством. Обработка соединяемых поверхностей должна происходить непосредственно перед началом сварки.

Любая стружка должна быть удалена без касания поверхностей руками. Если поверхность подвергается загрязнению после механической обработки, например, руками, зона сварного шва должна обрабатываться чистящим средством. Чистящая жидкость должна быть изготовлена из 100 % испаряемого растворителя, например, состоящего из 99 частей этанола со степенью чистоты 99,8 % и одной части MEK (метилэтилкетона).

Перед началом сварки необходимо проверить температуру нагревательного элемента в области сварочных насадок, которая должна находиться в пределах от 250 до 270 °C. Это можно сделать, например, с помощью быстродействующего контактного термометра. Приступать к сварке можно не ранее чем через 10 мин после достижения установленной температуры. Антиадгезивное покрытие или облицовка нагревательного элемента в рабочей зоне должны быть неповрежденными.

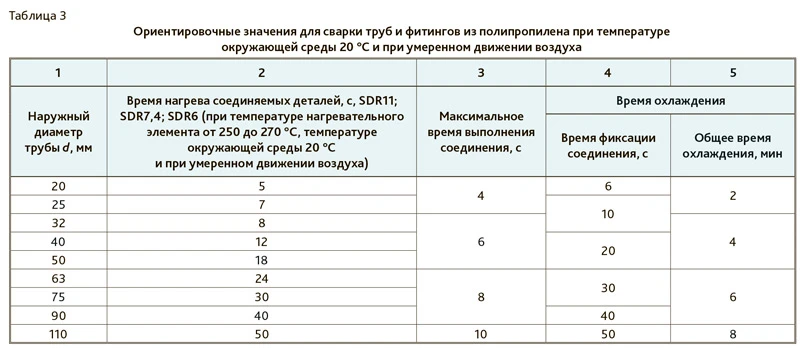

Нагревание

Соединения могут выполняться вручную на диаметрах труб до 50 мм. Для нагревания фитинг и труба надеваются и вставляются в соответствующие сварочные насадки, закрепленные на нагревательном элементе. При ручной сварке труба вставляется в гильзу до нанесенной на трубу метки. При этом ни при каких обстоятельствах торец свариваемой трубы не должен касаться дна нагреваемой насадки.

Затем начинается нагревание в течение времени, указанного в столбце 2, табл. 3.

Результат соединения

По истечении времени нагревания фитинги и трубы рывком снимаются с нагретых инструментов, и сразу же труба вставляется в раструб фитинга до метки без скручивания. (Максимальное время выполнения соединения указано в столбце 3, табл. 3.) Отклонение между осевыми линиями трубы и фитинга в месте соединения не должно превышать 5°.

При ручной сварке детали после соединения должны быть зафиксированы в течение времени, указанного в столбце 4, табл. 3. Только после того как будет выдержано общее время охлаждения (столбец 5, табл. 3), соединение может подвергаться нагрузке.

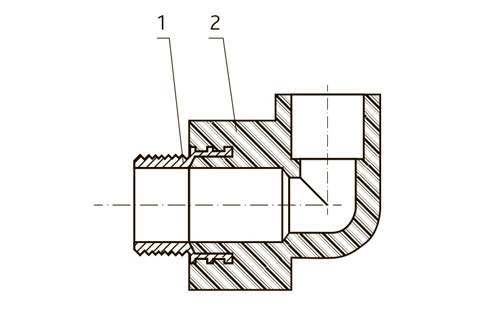

Рекомендации по монтажу полипропиленовых комбинированных фитингов

Полипропиленовые фитинги с резьбовыми элементами представляют собой комбинированное изделие, корпус которого выполнен из полипропилена, резьбовая часть – из латуни (рис. 4). Такие фитинги с трубной резьбой ½, ¾ и 1 дюйм, не имеющие ответной части под ключ, следует соединять с ответной резьбой другого фитинга без вспомогательного инструмента вручную. Или с использованием специального ленточного ключа, обеспечивающего обхват по всей окружности фитинга. Для соединения комбинированных полипропиленовых фитингов, имеющих ответную часть под ключ, требуется применять рожковые гаечные ключи. Усилия, прилагаемые к комбинированным полипропиленовым фитингам при их закручивании, не должны превышать допустимых значений в 15 Н·м.

Рисунок 4. Общий вид фитинга с закладным элементом: 1 – латунная закладная, не имеющая ответной части под ключ, 2 – корпус фитинга (материал PPR)

При присоединении комбинированных фитингов к запорной арматуре (латунные шаровые краны, фильтры и т. п.) первоначально необходимо прикрутить фитинг к запорной арматуре, а затем приварить его к трубе таким образом, чтобы запорную арматуру было удобно обслуживать (чтобы ручка находилась в нужной плоскости).

Если ответные изделия (стальные трубы, краны, вентили) имеют отклонения в геометрии резьбы от стандартных значений, то для обеспечения герметичности соединения может потребоваться приложение дополнительных усилий для закручивания соединения. В этом случае в качестве вспомогательного инструмента для затяжки рекомендуется применять ременные ключи с длиной ручкой не более 30 см (прилагаемое усилие с применением этого инструмента не может превысить допустимого значения в 15 Н·м).

Применение газового ключа в качестве вспомогательного инструмента для затяжки комбинированных полипропиленовых фитингов рассматриваемых типоразмеров не допускается, так как при его использовании возможно приложение усилия более 40 Н·м. (При превышении усилия затяжки более 45 Н·м возможно проворачивание закладной в корпусе фитинга, а при усилии более 70 Н·м возможно разрушение латунной закладной.)

Запрещается!

Применять газовый ключ в качестве вспомогательного инструмента для затяжки комбинированных полипропиленовых фитингов.

Доворачивать латунный кран или иные фитинги при полностью затянутом резьбовом соединении до необходимого уровня для выведения ручки в удобную плоскость обслуживания.

Производить монтаж резьбовых соединений несоосно расположенных изделий.

Использовать льняную нить в качестве уплотнительного материала.

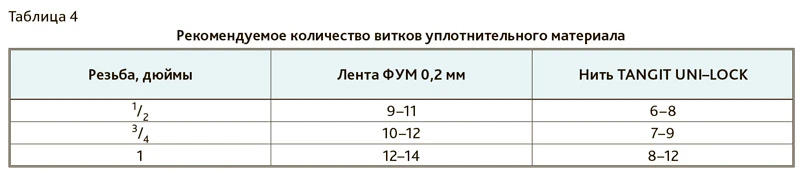

Уплотнение резьбы производится с использованием фторопластовой ленты (ФУМ) и другими полимерными уплотнителями или специальными анаэробными клеями, герметиками для резьбовых соединений.

Лента ФУМ должна накручиваться по всей площади резьбы и по направлению скручивания фитингов. Резьбовую часть фитинга допускается скручивать с ответной частью на высоту 3–5 витков, но не более.

При соблюдении данных требований полученное соединение будет герметичным во всем диапазоне рабочих давлений.

ПК «Контур» рекомендует при выборе полипропиленовых труб ориентироваться на надежных производителей, выпускающих трубы и фитинги для инженерных систем, осуществляющих контроль сырья и соответствия продукции нормативным документам.

Войдите

или зарегистрируйтесь,

чтобы поставить зачет

Комментарии 0

Войдите или зарегистрируйтесь, чтобы оставить комментарий