Одним из вариантов увеличения холодопроизводительности компрессорного агрегата является параллельное соединение нескольких компрессоров. В данном случае речь идет о компрессорах, чаще применяемых в коммерческих холодильных установках и установках для систем кондиционирования воздуха.

Причинами проектирования систем с параллельным соединением компрессоров являются:

оптимальное регулирование холодопроизводительности и потребляемой мощности в зависимости от потребностей системы;

возможность работы системы при выходе из строя части компрессоров;

снижение затрат на замену компрессора;

снижение затрат на монтаж;

снижение нагрузки на электрические сети при пуске;

снижение эксплуатационных расходов и более экономный режим работы системы;

требуемая максимальная холодопроизводительность достигается при работе всех компрессоров.

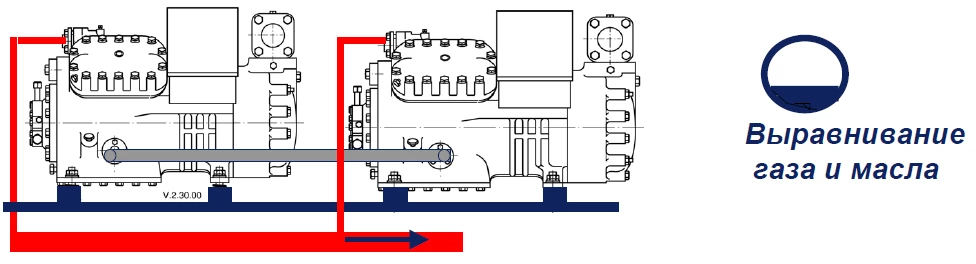

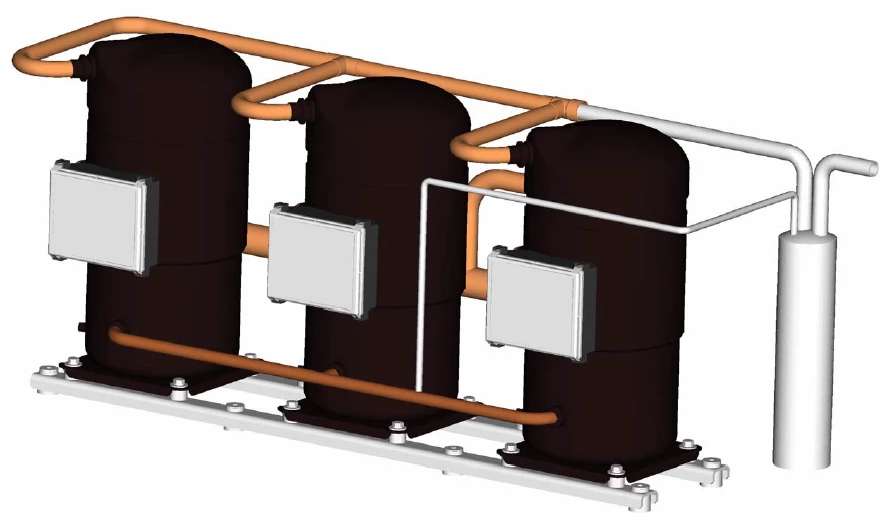

Одной из проблем при проектировании параллельных систем является проблема наличия необходимого количества масла в картере каждого компрессора. Решением проблемы, особенно при монтаже более трёх компрессоров, является применение регуляторов уровня масла в картере компрессора (рис. 1).

Регуляторы должны использоваться всегда в следующих случаях:

в новых системах, конструкция которых не прошла испытания;

при подключении компрессоров разной производительности;

в параллельных системах с двухступенчатыми компрессорами;

с компрессорами, охлаждаемыми всасываемым газом;

с компрессорами без масляного насоса.

Рис. 1

При установке компрессоров на одной раме:

компрессоры должны быть жестко закреплены на раме;

компрессоры должны находиться строго горизонтально (рис. 2);

уравнительные линии разных по производительности и типу компрессоров должны быть на одном уровне;

уравнительные трубопроводы должны монтироваться без нагрузки;

обязательная установка реле контроля смазки на все компрессоры, оснащенные масляным насосом;

соединительные трубопроводы должны быть по возможности короче (уменьшение внутреннего объема и облегчение доступа);

для уменьшения передачи вибраций на трубопроводы, необходима установка рамы на виброгасители;

уровень масла в смотровом стекле линии выравнивания не должен быть выше середины (рис. 3);

каждый компрессор должен быть оборудован индивидуальными приборами защиты (внешними и внутренними);

при использовании одного общего маслоотделителя для всей установки при организации возврата масла во всасывающий коллектор необходимо делать врезку приблизительно за 1 м до всасывающего коллектора;

должны быть просчитаны скорости газа на всасывании и нагнетании (для обеспечения возврата масла);

компрессор должен работать в рамках допустимого рабочего диапазона.

Рис. 2

Рис. 3

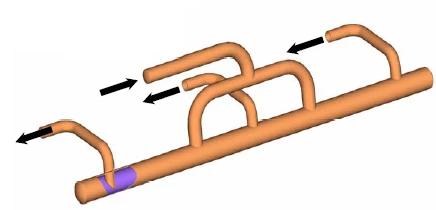

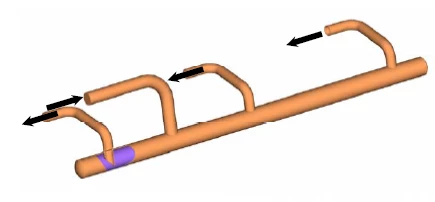

Коллектор всасывания должен выполнять функцию отделителя жидкости и равномерного газо- и маслораспределения, индивидуальные всасывающие патрубки должны быть как можно короче, одинаковы и симметричны. В случае необходимости для возврата масла можно использовать капиллярную трубку (рис. 4).

Рис. 4

Различают две основные конструкции коллектора всасывания: симметричную (рис. 5) и несимметричную (рис. 6).

Рис. 5

Рис. 6

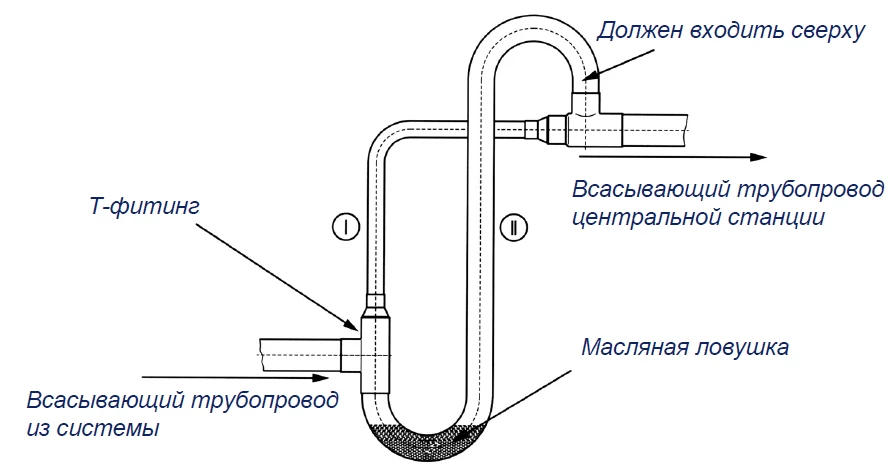

Особое внимание нужно уделять скорости движения газа во всасывающем коллекторе — она не должна находиться в диапазоне 3,5…4,0 м/с. При расположении компрессорного агрегата выше испарителя следует применять конструкцию, показанную на рис. 7.

Рис. 7

При проектировании коллектора нагнетания необходимо руководствоваться следующими требованиями:

трубы между запорными вентилями и коллектором на нагнетании должны быть проложены с уклоном от компрессора;

диаметр коллектора должен соответствовать максимальной производительности системы;

желательна установка обратных клапанов в трубопроводах каждого компрессора для предотвращения сбора жидкости в неработающих компрессорах;

обратный клапан должен устанавливаться после маслоотделителя при использовании отдельного маслоотделителя для каждого компрессора;

при использовании одного общего маслоотделителя обратный клапан должен быть установлен между компрессором и общим коллектором, перед маслоотделителем. Необходима установка дополнительного обратного клапана после маслоотделителя;

возврат масла из маслоотделителя возможно осуществлять в линию уравнивания масла (рис. 8) или в коллектор всасывания (рис. 9).

Рис. 8

Рис. 9

Как видно, при соблюдении несложных рекомендаций можно получить большие преимущества при эксплуатации холодильных систем.

Войдите

или зарегистрируйтесь,

чтобы поставить зачет

Комментарии 0

Войдите или зарегистрируйтесь, чтобы оставить комментарий