Принцип работы винтовых компрессоров известен более 145 лет, однако широкое применение винтовые компрессоры получили только в последние 65 лет. Главными причинами этому были относительно высокая стоимость производства рабочих элементов и низкий коэффициент полезного действия.

Винтовой компрессор был впервые запатентован в 1878 году Генрихом Кригаром в Германии, однако по истечении срока действия патента работающая машина так и не была построена, поскольку производственные технологии того времени не позволяли изготовить сложную винтовую пару. Повышение точности литья и последующей обработки позволило в 1932 г. шведскому инженеру Линсхольму воплотить идею Кригара в жизнь. В 1934 г. ему удалось запатентовать свой винтовой компрессор.

В дальнейшем, разработки в области винтовых машин позволили решить проблемы, связанные с удешевлением изготовления. Введение ассиметричного профиля для винтов позволило существенно уменьшить площади полостей, которые становились причиной перетечек внутри компрессора, что привело к повышению термодинамического КПД, приблизив его к уровню поршневых компрессоров.

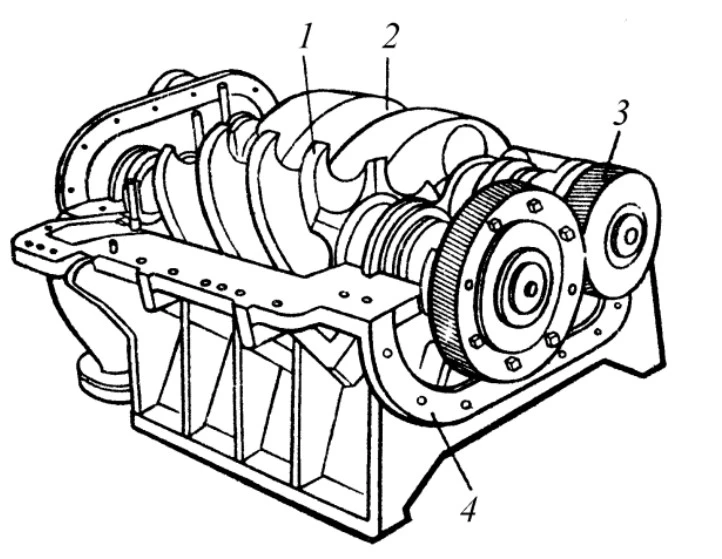

Типовая конструкция двухроторного винтового компрессора, работающего без подачи масла в рабочую полость, показана на рис. 1. На ведомом роторе 1 выполнена винтовая нарезка с впадинами. Ведущий винтовой ротор 2 с выпуклой нарезкой соединен непосредственно или через зубчатую передачу с двигателем. Между роторами существует минимальный зазор, обеспечивающий безопасную работу компрессора, а синхронизация их вращения происходит при помощи шестерен 3. Роторы расположены в горизонтально-разъемном корпусе 4, имеющем несколько разъемов, а также расточки под винты, подшипники, уплотнения и камеры всасывания и нагнетания.

Рис. 1 Винтовой компрессор сухого трения: 1 и 2 — ведомый и ведущий роторы; 3 — синхронизирующие шестерни; 4 — корпус.

Уплотнения, состоящие из графитовых или баббитовых колец, отделяют подшипниковые узлы от рабочего объема корпуса. Между группами колец подается запирающий газ, препятствующий попаданию масла из подшипников в сжимаемый газ.

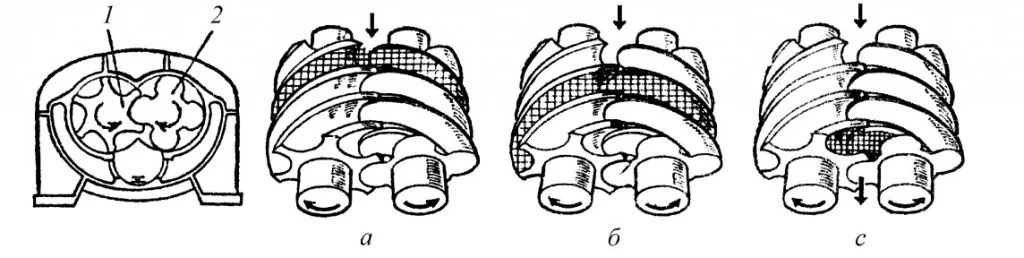

На рис. 2 схематично изображен принцип работы винтового компрессора.

Рис. 2 Процесс работы винтового компрессора.

Между винтовыми поверхностями роторов и стенками корпуса образуются рабочие камеры (число их равно количеству заходов винтовой нарезки).

При вращении роторов объем камеры увеличивается; когда выступы роторов удаляются от впадин, происходит процесс всасывания (рис. 2, а). Когда объем камеры достигает максимума, то процесс всасывания заканчивается, и камера оказывается изолированной стенками корпуса и крышками от всасывающего и нагнетательного патрубков. При дальнейшем вращении во впадину ведомого ротора начинает внедряться сопряженный выступ ведущего ротора. Внедрение начинается у переднего торца и постепенно распространяется к нагнетательному окну. С некоторого момента времени обе винтовые нарезки образуют общую полость (рис. 2, б), объем которой непрерывно уменьшается благодаря поступательному перемещению линии контактирования сопряженных элементов по направлению к нагнетательному окну. Дальнейшее вращение роторов приводит к вытеснению газа из полости в нагнетательный патрубок (рис. 2, c). Благодаря наличию нескольких камер и высокой частоте вращения роторов компрессор создает непрерывный поток газа.

Отсутствие клапанов обеспечивает винтовым компрессорам возможность работать на высоких частотах вращения, т. е. получать большую производительность при небольших размерах.

Винтовые компрессоры могут выполняться в двух вариантах: сухого сжатия и маслозаполненном. Технология применения масла была разработана в конце 50-х годов ХХ века, что дало значительный импульс к более широкому распространению компрессоров данного типа. В маслозаполненных компрессорах ведущий ротор взаимодействует с ведомым непосредственно, без шестерен. Масло, поступающее в полости компрессора, обеспечивает интенсивную смазку и абсорбирует значительную часть тепла сжатия компрессора.

В 1960-х годах винтовые компрессоры стали применяться для сжатия хладагента, ранее они были преимущественно воздушными. Первый полугерметичный винтовой компрессор для установки охлаждения жидкости (чиллера) был выпущен компанией Dunham-Bush.

Начиная с 1970-х годов ведущие производители из Японии и США совершенствовали форму роторов, используя технологии моделирования и собственные ноу-хау. Благодаря этим усилиям удалось существенно повысить эффективность компрессоров винтового типа и снизить их стоимость до уровня, сравнимого с поршневыми компрессорами и устройствами центробежного типа средней и малой мощности.

Повышение эффективности и снижение стоимости производства винтовых компрессоров для систем кондиционирования расширили область их применения. Они стали широко применяться в холодильных системах мощностью ниже 350 кВт, где до этого традиционно использовались поршневые компрессоры, а также проникли в сегмент 350 — 700 кВт, «принадлежавший» ранее малым и средним компрессорам центробежного типа.

Винтовые компрессоры промышленных холодильных систем работают в более широком диапазоне температур, чем компрессоры систем кондиционирования, а набор используемых ими хладагентов включает в себя помимо фторуглеродов аммиак, диоксид углерода и углеводороды.

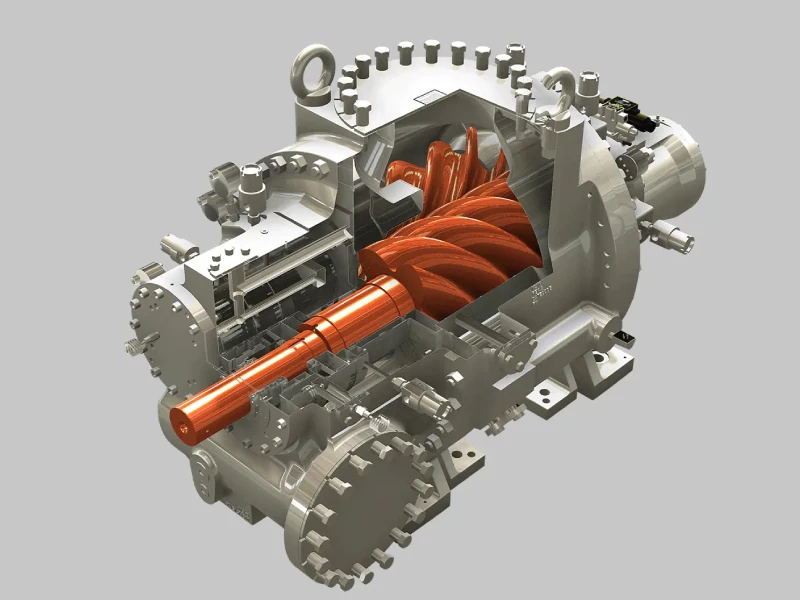

Наиболее крупные промышленные винтовые компрессоры приводятся в движение моторами открытого типа с воздушным охлаждением. Компании GEA и Mayekawa могут предложить мощные двухвинтовые компрессоры с объемной производительностью, превышающей 10 000 кубометров в час.

На сегодняшний день технологическое совершенствование винтовых компрессоров заключается в создании моделей, работающих с экологически безопасными хладагентами, и повышении общей эффективности, в том числе с применением однороторной конструкции.

Войдите

или зарегистрируйтесь,

чтобы поставить зачет

Комментарии 0

Войдите или зарегистрируйтесь, чтобы оставить комментарий