Перейдем к основам обеспечения энергоэффективности работы холодильных установок.

Холодильную установку нельзя рассматривать как обычный потребитель электроэнергии, например, лампу освещения.

Если мы хотим обеспечить максимальную энергоэффективность, то нам необходимо решить две задачи:

- Снизить потери в компонентах и процессах цикла.

- Обеспечить наиболее полное соответствие требуемой холодопроизводительности.

Эффективность холодильной установки нужно повышать на всех этапах жизненного цикла от проектирования (выбор схемного решения, хладагента, расчетных параметров и тд) до эксплуатации. Недостаточно использовать эффективное решение и настроить все требуемые параметры на этапе пуско-наладки, очень важно контролировать и анализировать параметры работы во время эксплуатации, а также применять соответствующие корректирующие меры. Грязная теплообменная поверхность конденсатора сведет на нет все мероприятия по повышению эффективности.

В качестве примера можно привести оптимизацию работы холодильной установки одного из магазинов торговой сети «Верный», расположенного в г. Москва.

Расчетные параметры холодильной установки приведены в Таблице 1.

Таблица 1.

Цикл | Одноступенчатое сжатие, однократное дросселирование |

|---|---|

Хладагент | R404A |

Температура кипения, °С | -10 |

Температура конденсации, °С | +45 |

Перегрев на всасывании компрессора, К | 15 |

Переохлаждение после конденсатора, К | 0 |

Тип конденсатора | Трубчато-ребристый, воздушного охлаждения |

Холодопроизводительность, кВт | 33,8 |

Количество компрессоров, шт. | 2 |

Тип компрессоров | спиральный |

Модель | ZB76KCE-TFD - 1 шт., ZBD76KCE-TFD – 1 шт. |

Количество потребителей, шт. | 10 |

Тип термообработки | Хранение охлажденной продукции |

Хранимый продукт | Яйцо (1 потребитель), молочные продукты (6 потребителей), колбасы(2 потребителя), рыба (1 потребитель) |

Холодильная установка была оснащена системой мониторинга, что позволяло контролировать параметры работы. Исходное состояние холодильной установки наблюдалось в течении 5 дней, после проведения анализа, основанного на энтропийно-статистическом методе, был определен узел с максимальными потерями (рис. 1). Этим узлом оказался конденсатор воздушного охлаждения.

Для уменьшения потерь было принято решения изменить алгоритм регулирования давления конденсации с применением «плавающей» уставки. Далее проводился контроль работы установки также в течении 5 дней.

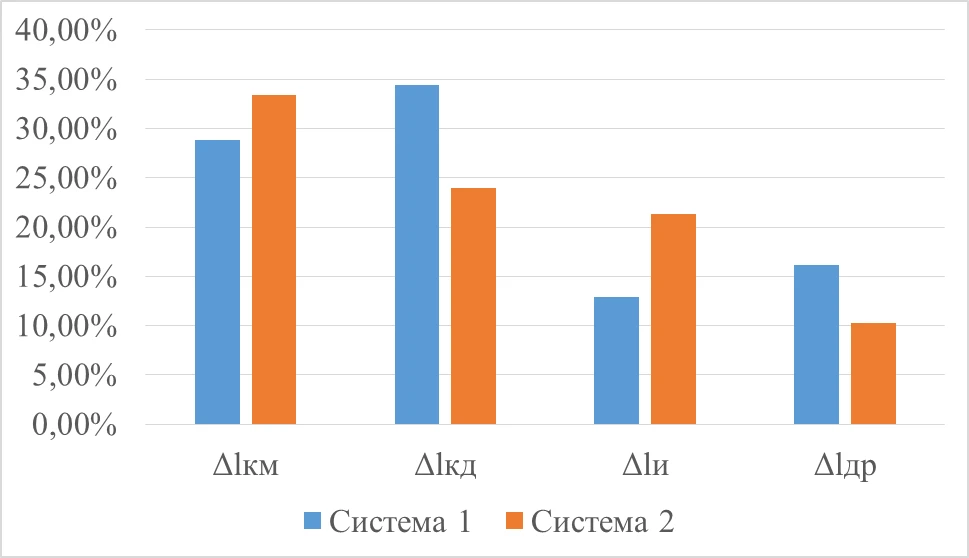

Результаты приведены на рис. 1 и в таблице 2.

Рис. 1. Сравнение работы холодильной установки до и после оптимизации. Потери указаны в % от потребляемой мощности.

Таблица 2

Параметр | Система 1 | Система 2 |

|---|---|---|

qо, кДж/кг | 119,71 | 144,52 |

lmin, кДж/кг | 2,85 | 3,19 |

lад.д, кДж/кг | 27,96 | 19,32 |

lсж, кДж/кг | 39,24 | 29,00 |

ηтерм | 0,0795 | 0,1184 |

εд | 3,05 | 4,98 |

Δlкд, % | 34,45 | 23,98 |

Δlдр, % | 16,47 | 10,29 |

Δlи, % | 12,91 | 21,32 |

Δlкм, % | 28,83 | 33,4 |

Помимо мониторинга параметров работы, проводилось измерение потребляемой электроэнергии. При этом, энергопотребление снизилось на 36,7% при увеличении степени термодинамического совершенства на 32,9 %.

Таким образом, при минимальных затратах мы получили существенную экономию электроэнергии, которая была бы невозможна без применения соответствующего метода термодинамического анализа.

Также читайте:

Как правильно оценить эффективность работы холодильной системы. Часть 1

Как правильно оценить эффективность работы холодильной системы. Часть 2

Автор: Талызин Максим Сергеевич,

кандидат технических наук,

академик Международной Академии Холода,

эксперт в области систем холодоснабжения

talyzin_maxim@mail.ru

Войдите

или зарегистрируйтесь,

чтобы поставить зачет

Комментарии 0

Войдите или зарегистрируйтесь, чтобы оставить комментарий