Ранее мы уже рассказывали о способе регулирования производительности, известном как цифровое. Первым же компрессором, для которого был применен данный способ, являлся спиральный компрессор.

Концепция цифрового регулирования была разработана компанией Emerson в 1993 году, а первый прототип увидел свет в 1995. С 1997 года начались испытания компрессора в системах кондиционирования, а в 1999 году был создан компрессор, предназначенный для применения в холодильных системах.

Первым потребителем спирального компрессора с цифровым регулированием производительности являлась компания Samsung.

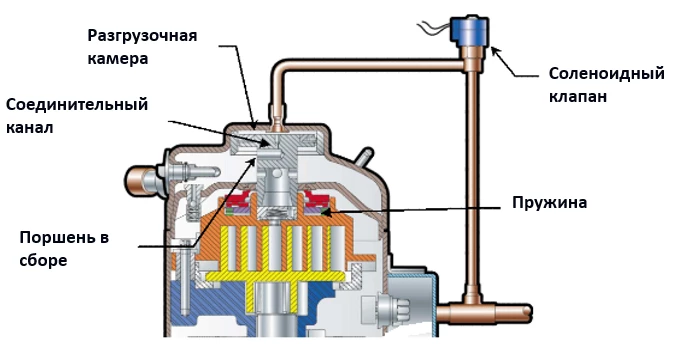

Рассмотрим принцип работы такого компрессора (рис. 1). Конструкторы компрессора используют принцип осевого согласования спиралей для регулирования производительности – к неподвижной спирали жестко прикрепляется поршень, сверху которого находится разгрузочная камера, соединенная через соленоидный клапан с линией всасывания. В поршне имеется соединительный канал.

Рис. 1

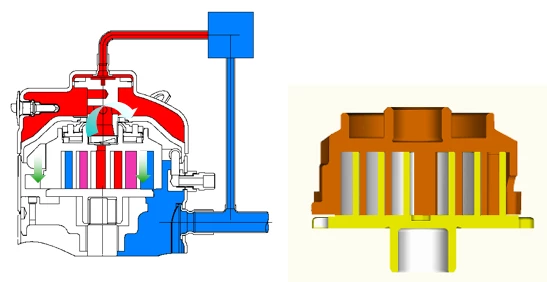

При работе компрессора и закрытом соленоидном клапане (рис. 2) давление в разгрузочной камере равно давлению нагнетания и поршень с неподвижной спиралью находятся в нижнем положении – производительность компрессора составляет 100%.

Рис. 2

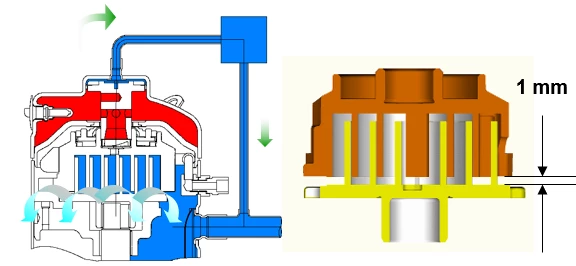

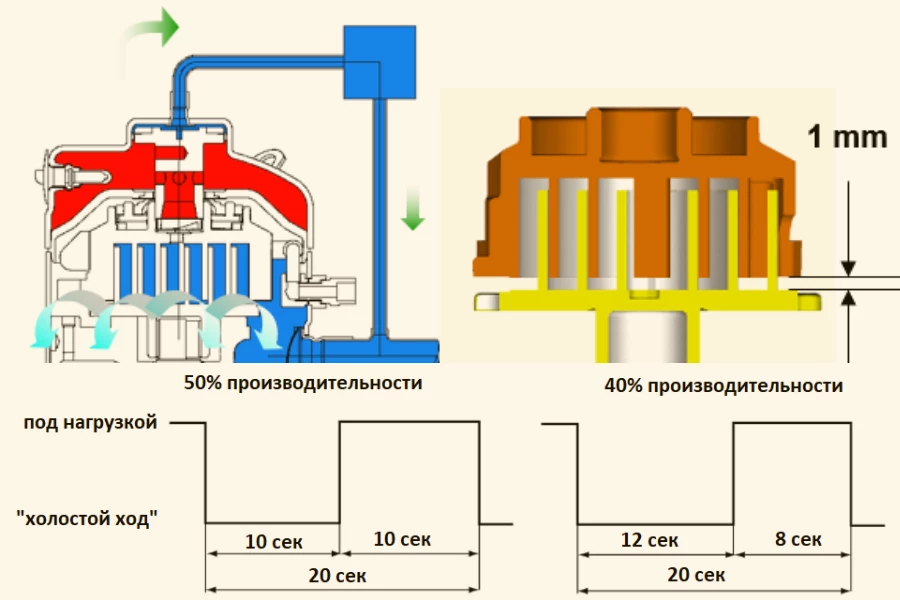

Когда нужно снизить производительность (рис. 3), соленоидный клапан открывается, давление в разгрузочной камере падает и поршень с неподвижной спиралью перемещается в верхнее положение, при этом неподвижная спираль отходит от подвижной на 1 мм (как и в случае осевого согласования) – сжатия и нагнетания не происходит.

Рис. 3

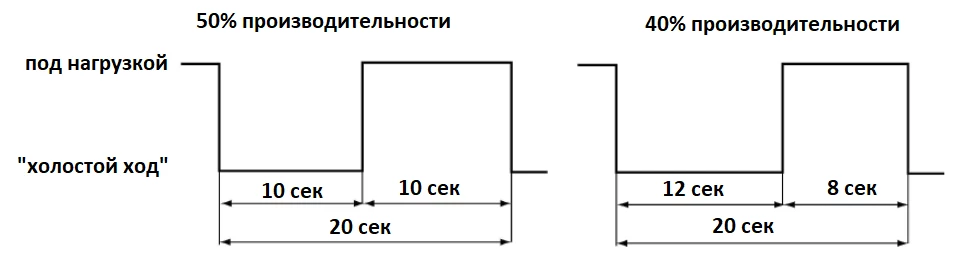

Таким образом, производительность компрессора контролируется с помощью управления соленоидным клапаном разгрузочной линии, производительность меняется от 100% (под нагрузкой) до 0% («холостой ход») и усредняется по времени.

Например, если за цикл принять 20 секунд, то для получения 50% производительности компрессор должен 10 секунд работать под нагрузкой и 10 секунд на «холостом ходу», при 40 % - 12 секунд на «холостом ходу» и 8 секунд под нагрузкой (рис. 4) при этом скорость вращения вала компрессора остается неизменной.

Рис. 4

Если габаритные размеры компрессора достаточно большие, то соленоидный клапан и разгрузочная линия может быть размещена в корпусе (рис. 5)

Рис. 5

К преимуществам такой системы относятся:

Широкий диапазон регулирования производительности от 10 до 100%

Эффективность

Простота конструкции (не нужно устанавливать частотный преобразователь)

Нет проблем с возвратом масла в картер компрессора

Отсутствует электромагнитное излучение

Широкое распространение такие компрессоры получили в промышленности, транспорте (рефрижераторные контейнеры производства Thermo King использовали компрессоры с цифровым регулированием), системах кондиционирования воздуха.

Естественным вопросом является сравнение с частотным принципом регулирования. Но этот вопрос мы разберем в последующих публикациях.

Войдите

или зарегистрируйтесь,

чтобы поставить зачет

Комментарии 0

Войдите или зарегистрируйтесь, чтобы оставить комментарий