Сегодня хочу поговорить о важности диагностики вышедшего из строя компрессора.

Неисправности, возникающие в холодильном контуре, рано или поздно отражаются на компрессоре, а уж если он вышел из строя, то по анализу механизма можно определить проблему.

В моей практике был один интересный случай, о котором пойдет речь сегодня.

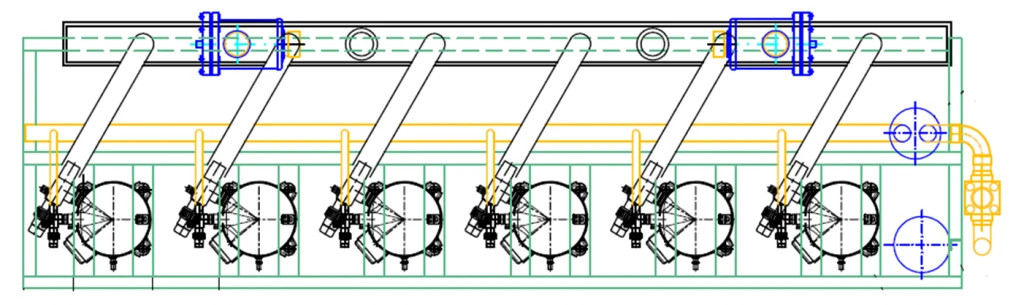

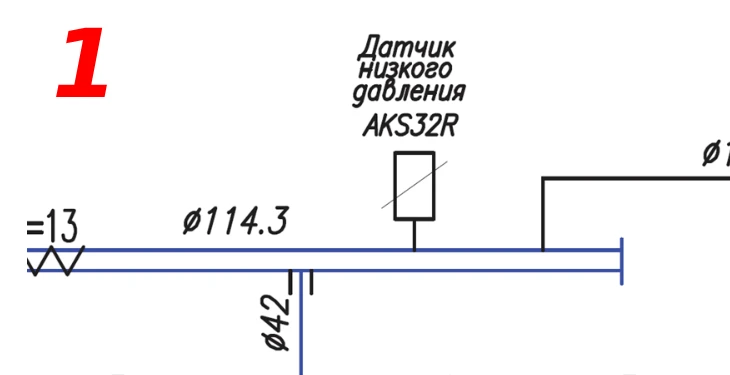

Итак, имеется вышедший из строя компрессор ZB114KCE. Анализ механизма (рис. 1) показал на нарушение нормальных условий смазки в процессе эксплуатации.

Рис. 1. Результаты диагностики компрессора ZB114KCE

Однако, клиенту заключение не понравилось, и он выдвинул следующие контраргументы:

Четко видны следы разрушения вкладыша подшипника и рабочей поверхности втулки эксцентрика.

Вследствие этого образовались задиры рабочей поверхности подшипника и верхней коренной шейки (из-за стружки)

Остальные детали не имеют износа, что указывает на нормальную подачу масла

Установлены исправные регуляторы уровня ОМ3, которые блокируют запуск при низком уровне масла

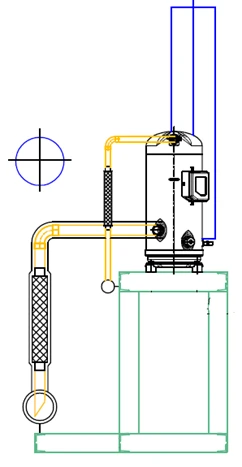

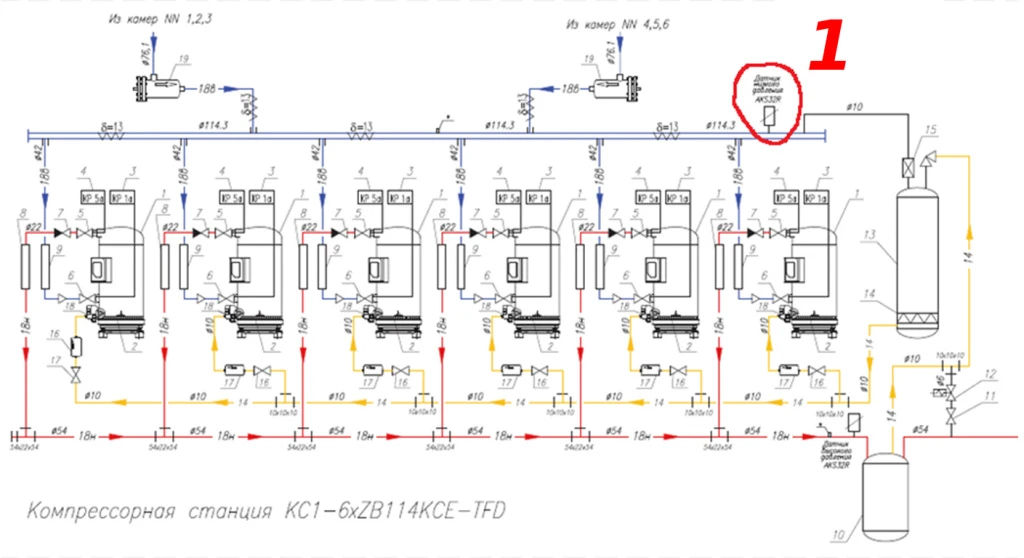

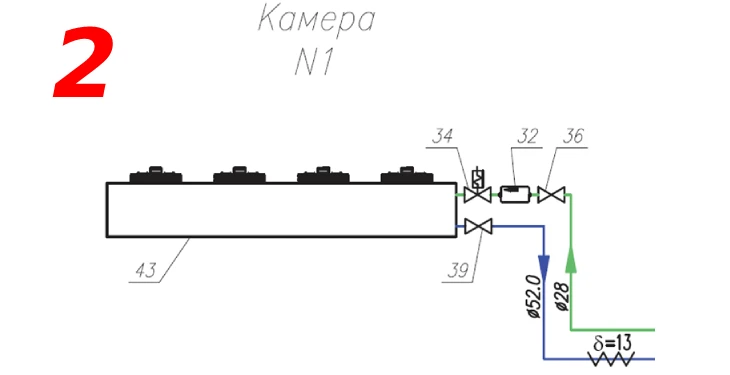

Для уточнения был запрошен чертеж компрессорного агрегата (рис. 2) и пневмогидравлическая схема (рис. 3).

Рис. 2. Чертеж компрессорного агрегата

Ошибок в конструкции не было – коллектор всасывания был расположен ниже патрубка всасывания компрессора, что исключало попадание жидкого хладагента (при наличии) самотеком в компрессор.

Рис. 3. Пневмогидравлическая схема

На схеме тоже все нормально. Датчик давления всасывания расположен на коллекторе, вроде правильно, но…. Запомним этот момент.

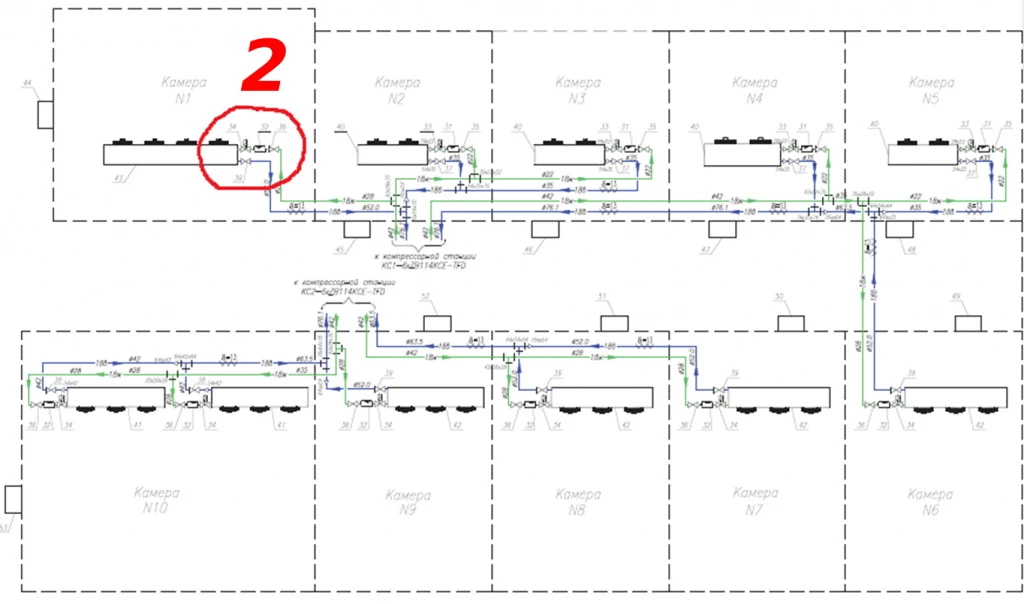

После этого была получена пневмогидравлическая схема обвязки воздухоохладителей (рис. 4)

Рис. 4. Пневмогидравлическая схема обвязки воздухоохладителей

Рис. 5. Пневмогидравлическая схема обвязки воздухоохладителей (увеличено)

Обратим внимание на тот факт, что на входе в воздухоохладитель расположен электрический регулирующий вентиль (ЭРВ), а на выходе датчик температуры.

НО! ЭРВ работает по значению перегрева!

А если нет датчика давления, то как мы получаем значения температуры насыщенных паров хладагента?

Ответ прост – по значению давления всасывания от датчика давления, расположенного на коллекторе компрессорного агрегата.

Если учитывать гидравлическое сопротивление на линии всасывания между воздухоохладителем и компрессорным агрегатом, то давление в коллекторе (а значит и температура насыщенных паров, полученная на основании значения давления) будет ниже, то есть перегрев паров, рассчитанный по значениям датчиков, будет выше, чем непосредственно на выходе из воздухоохладителя.

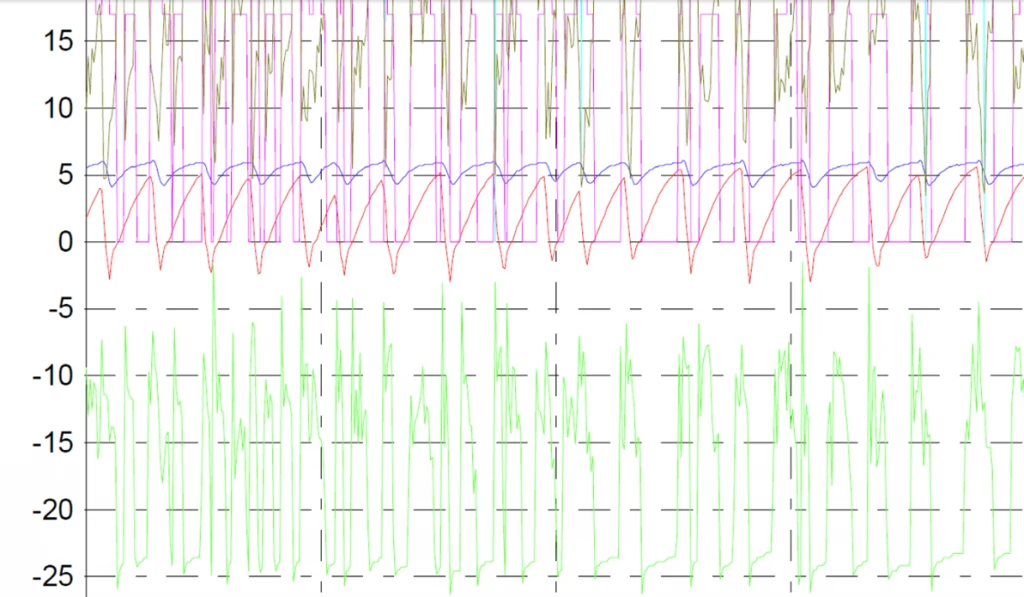

А теперь посмотрим значения параметров, зарегистрированных системой мониторинга (рис. 6)

Рис. 6. Данные, полученные из системы мониторинга

На рис. 6 коричневая кривая показывает значение перегрева, минимально зарегистрированное значение 0,6 К.

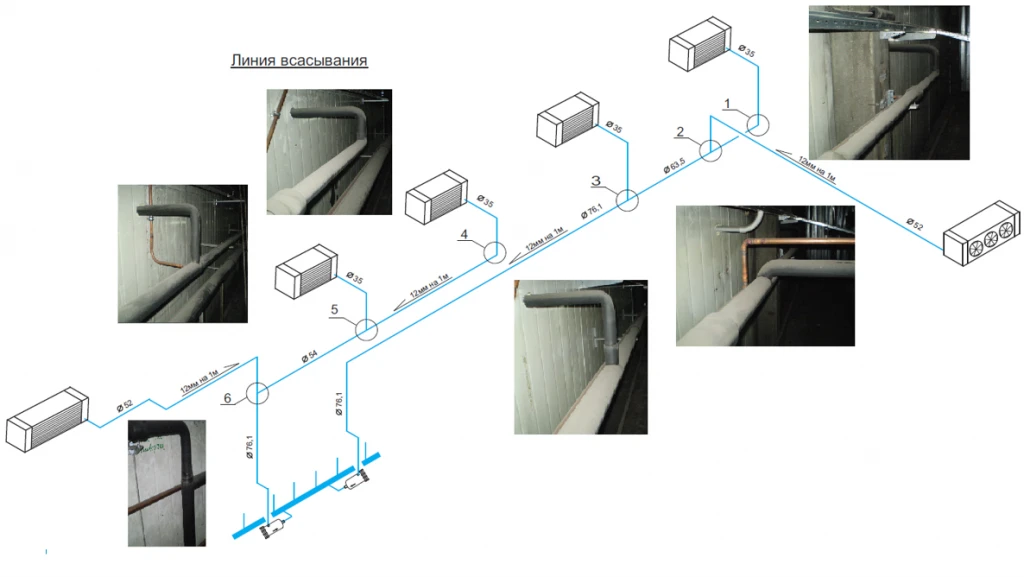

После этого (хотя, конечно, это следовало сделать раньше) была запрошена схема и фотографии линии всасывания между воздухоохладителем и компрессорным агрегатом (рис. 7)

Рис. 7. Линия всасывания

Как видно из рис. 7, воздухоохладители расположены выше компрессорного агрегата, а линия всасывания проложена с требуемым уклоном по направлению движения хладагента.

И все было бы ничего, если значение перегрева паров хладагента, измеренное на основании показаний датчика давления, расположенного на коллекторе компрессорного агрегата, и датчика температуры, расположенного на выходе из воздухоохладителя, не опускалось до 0 К.

То есть при такой схеме очень часто на выходе из воздухоохладителя был хладагент в жидкой фазе, который спокойно стекал в коллектор компрессорного агрегата, поднимался в компрессор и, поскольку хладон хорошо смешивается с маслом, значительно снижал вязкость, что привело к первоначальному диагнозу – нарушению нормальных условий смазки в процессе эксплуатации компрессора.

Рассмотренный пример показывает важность проведения диагностики вышедшего из строя компрессора. Если не находить причину, то выход из строя будет постоянным, что приведет к значительным затратам на покупку новых компрессоров и ремонтно-восстановительные работы.Автор: Талызин Максим Сергеевич,

кандидат технических наук,

академик Международной Академии Холода,

эксперт в области систем холодоснабжения

talyzin_maxim@mail.ru

Войдите

или зарегистрируйтесь,

чтобы поставить зачет

Комментарии 0

Войдите или зарегистрируйтесь, чтобы оставить комментарий