Холодильно-компрессорные цеха многих отраслей промышленности сегодня оказались или могут оказаться в сложной ситуации. Речь идёт о тех производствах, где в своё время были установлены известные западные компрессорные агрегаты: GEA (Grasso), Mayekawa (Mycom), Sabroe (York, Johnson Controls), Howden и др.

Оборудование стареет и может выйти из строя. Есть ли какой-либо выход из этой ситуации — об этом рассказывает главный инженер ООО «Каскад-Автоматизация» Евгений Богдашкин.

Что делать специалистам промышленного предприятия, если вышла из строя система управления компрессорным агрегатом?

но требуемая модель снята с производства или не поставляется;

она может быть поставлена, но цены предлагаются заоблачные?

Как быть в ситуации, если:

необходимо интегрировать компрессорный агрегат в систему управления верхнего уровня холодильной установки или предприятия;

но возможности существующей системы управления компрессорным агрегатом ограничены?

Что делать, если:

эксплуатирующий персонал не устраивает функционал, заложенный в существующую систему управления (например, требуется возможность работы компрессорного агрегата с частотным приводом или необходим расширенный доступ к настройкам)?

Как быть специалистам, если:

руководство предприятия требует беречь ресурс компрессорного агрегата, эксплуатировать его в режимах наилучшего КПД или снизить затраты электроэнергии на выработку холода?

Вышеописанные запросы приходят от предприятий многих отраслей промышленности, использующих искусственный холод.

Коллективом ООО «Каскад-Автоматизация» было принято решение собрать рабочую группу для разработки универсальной системы управления, обеспечивающей все современные требования для промышленных винтовых, поршневых и центробежных холодильных агрегатов.

Напомню, что у компании «Каскад-Автоматизация» уже наработан опыт в разработке адаптивных систем энергосбережения для промышленных систем холодоснабжения (патент № 2773622 от 06.06.2022 г. на систему адаптивного управления FHP Optima). И данная система управления успешно применяется на десятках предприятий с полученным и объективно измеренным эффектом экономии.

Разработка же универсальной системы управления для холодильных агрегатов сопровождалась решением ряда нетривиальных задач:

некоторые функциональные блоки пришлось выстраивать с использованием концепта Big Data и функции непрерывного самообучения — это касается работы вторичного золотника регулирования степени сжатия (Vi) и совместной с ним работы экономайзера.

Особое внимание было уделено технологическим защитам (ТЗ) и блокировкам (ТБ), необходимым для безопасной эксплуатации компрессорного агрегата.

При сохранении всех действующих защит от старых контроллеров, добавлена опция превентивных мер. При выходе любого из отслеживаемых параметров за зону оптимального значения, а также в случае приближения любого из параметров к аварийному значению, происходит полная или частичная разгрузка компрессорного агрегата с оповещением обслуживающего персонала о предаварийной ситуации.

Созданный программный комплекс обеспечивает управление компрессорным агрегатом любого типа. Он также позволяет опционально подключать дополнительное оборудование, входящее в состав чиллера или холодильной установки (конденсатор, насос и т.п.).

В настоящее время универсальная система управления эффективно внедряется и стабильно эксплуатируется на многих компрессорных агрегатах.

Все модели промышленных компрессорных агрегатов, присутствующих на рынке РФ, получили надёжную и независимую от ушедших компаний систему управления.

Примеры выполненных проектов

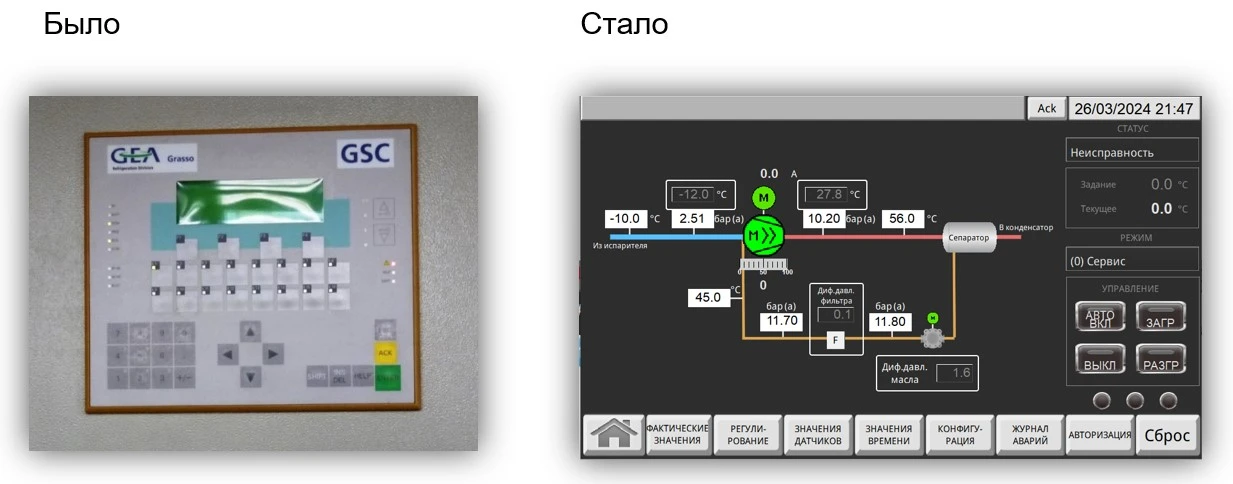

Рис. 1. Замена панели управления на компрессорном агрегате GEA (Grasso)

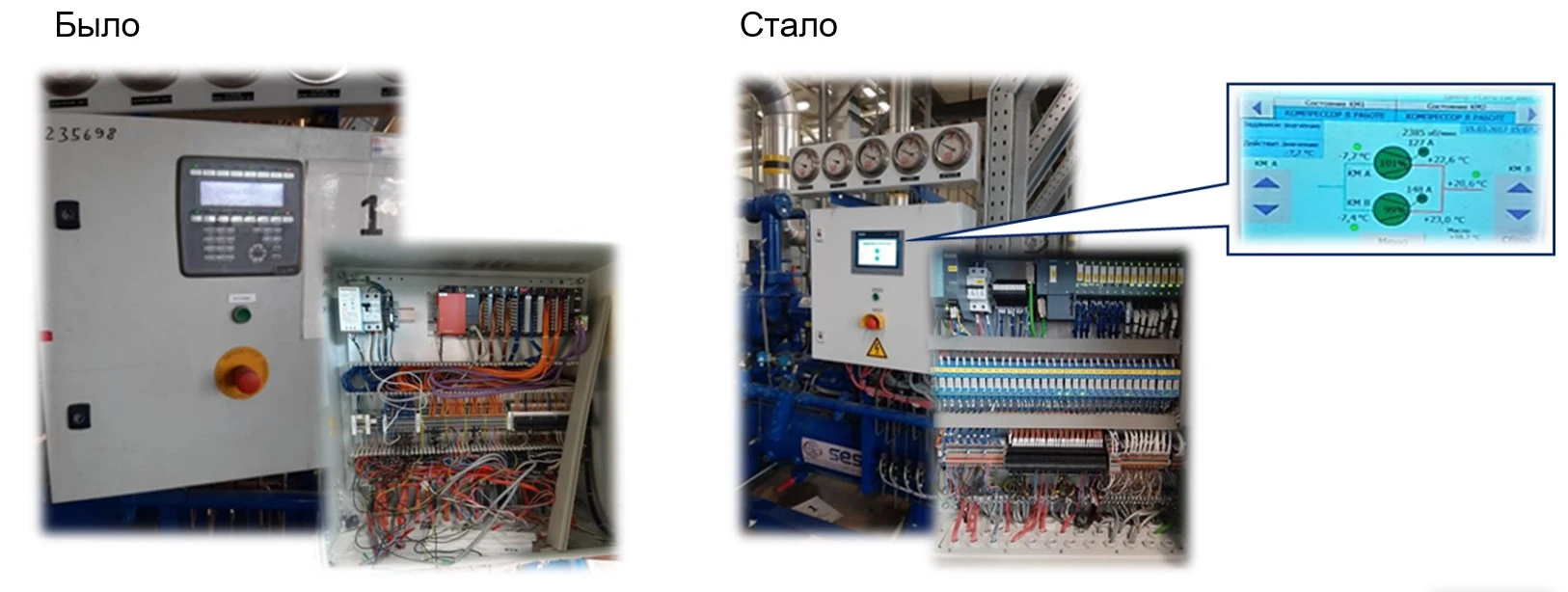

Рис. 2. Комплексная модернизация системы управления холодильного агрегата с двумя компрессорами Howden

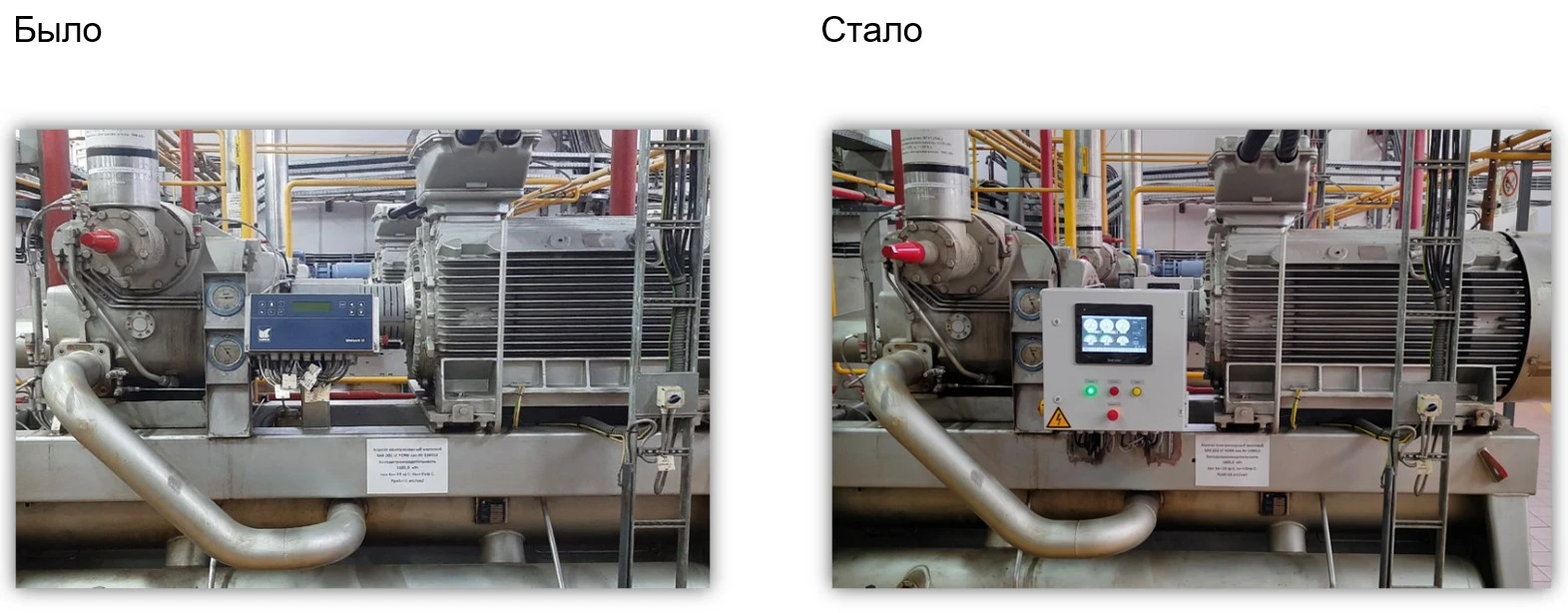

Рис. 3. Замена панели управления на компрессорном агрегате Mayekawa(Mycom)

Рис.4. Замена системы управления Unisab II на компрессорном агрегате Sabroe

Подробнее о работе российской компании «Каскад-Автоматизация» можно узнать на сайте.

Войдите

или зарегистрируйтесь,

чтобы поставить зачет

Комментарии 0

Войдите или зарегистрируйтесь, чтобы оставить комментарий