ВВЕДЕНИЕ

В последние десятилетия в мировой индустрии промышленного холода прослеживаются тенденции по повышению безопасности, энергоэффективности, применению природных хладагентов, оптимизации полной стоимости владения, повышения конструктивной унификации, надежности и ресурса оборудования (Рис. 1). Прогрессирующая глобальная повестка регулирования фторсодержащих хладагентов в рамках Кигалийской поправки к Монреальскому протоколу законодательно усиливает позиции природных рабочих веществ, стимулируя все большее использование аммиака (R-717) и диоксида углерода (R-744) в парокомпрессорных холодильных установках для пищевой и химической промышленности.

Рис. 1. Мировые тенденции индустриального холода

Известно, что неизбежное попадание воздуха в холодильную установку, постепенное накопление в ней неконденсируемых газов (далее – «НКГ») являются причинами повышения давления конденсации, роста энергопотребления, перегрузки машин сжатия и снижения их ресурса, а также значительного ухудшения теплопередачи в теплообменных аппаратах высокого давления. Требуя сравнительно небольших инвестиционных вложений вопрос снижения присутствия НКГ является крайне актуальным для повышения технико-экономических показателей систем в условиях развивающихся на рынке тенденций индустриального холода.

ВЛИЯНИЕ ВОЗДУХА НА РАБОТУ ХОЛОДИЛЬНОЙ УСТАНОВКИ

При функционировании холодильной системы НГК не изменяют своего фазового состояния в конденсаторах, что приводит к увеличению давления конденсации холодильного цикла. При этом воздух составляет наибольшую часть НКГ и проникает в холодильный контур во время монтажных и пусконаладочных работ, а также при эксплуатации системы через сальники машин и оборудования, компоненты или негерметичные соединения, особенно на участках с давлением ниже атмосферного. Также воздух может проникать при вскрытии установки для ее технического обслуживания, при дозаправке хладагентом или компрессорным маслом.

Как правило, скопление НКГ наблюдают на стороне высокого давления холодильных установок - в проточной части конденсаторов, коллекторах и линейных ресиверах [1, 3]. Попадая в конденсаторы НКГ изолируют (уменьшают эффективную) теплообменную поверхность, ухудшая общий коэффициент теплопередачи аппаратов и снижая тем самым производительность всей холодильной системы. Так, например, вследствие присутствия НКГ в холодильном контуре повышение температуры конденсации на 3К может привести к росту энергопотребления системы до 6% и снижению производительности установки до 3%. Важно отметить, что отсутствие в практике эксплуатации регулярных мероприятий по удалению НКГ может привести к еще более чувствительным потерям. Кроме этого, стоит помнить, что при росте давления конденсации и температуры нагнетания также повышается нагрузка на рабочие элементы компрессоров, ухудшаются условия работы узлов трения, и как следствие, увеличиваются эксплуатационные расходы содержания компрессорного парка.

По указанным выше причинам в крупных промышленных холодильных установках с целью исключения избыточного энергопотребления, сохранения надежности и ресурса оборудования мероприятия по удалению воздуха имеют приоритетное значение. Применение воздухоотделителей в аммиачных холодильных системах также поддерживается п. 466 «Правил безопасности химически опасных производственных объектов» [2].

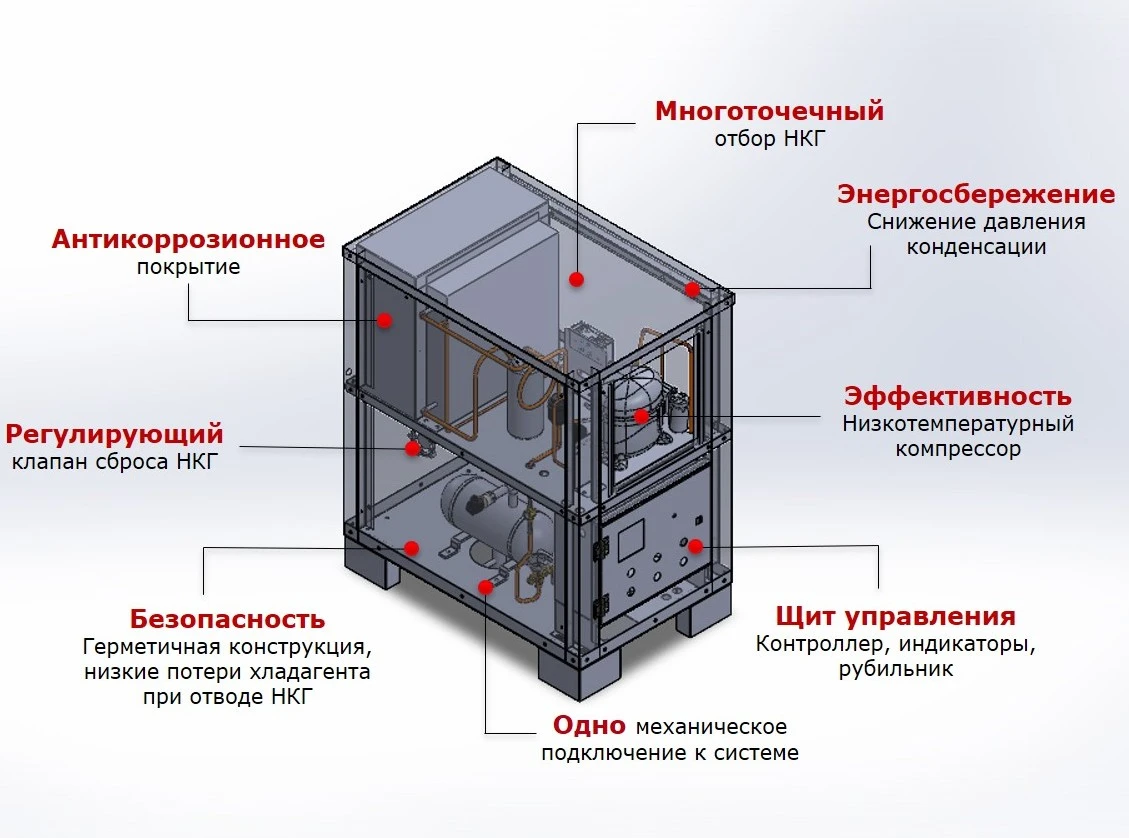

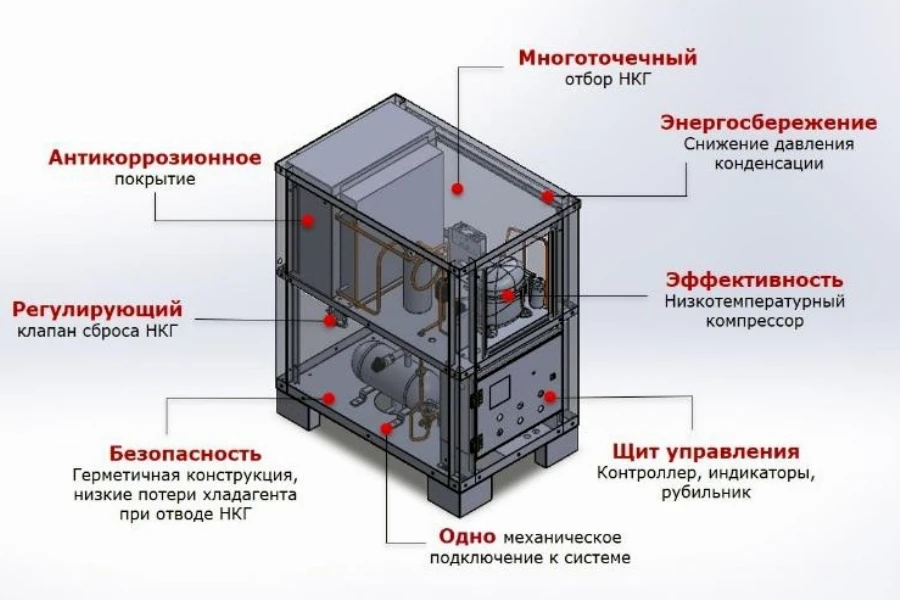

Рис. 2. Внешний вид воздухоотделителя RAP

ВОЗДУХООТДЕЛИТЕЛЬ RAP

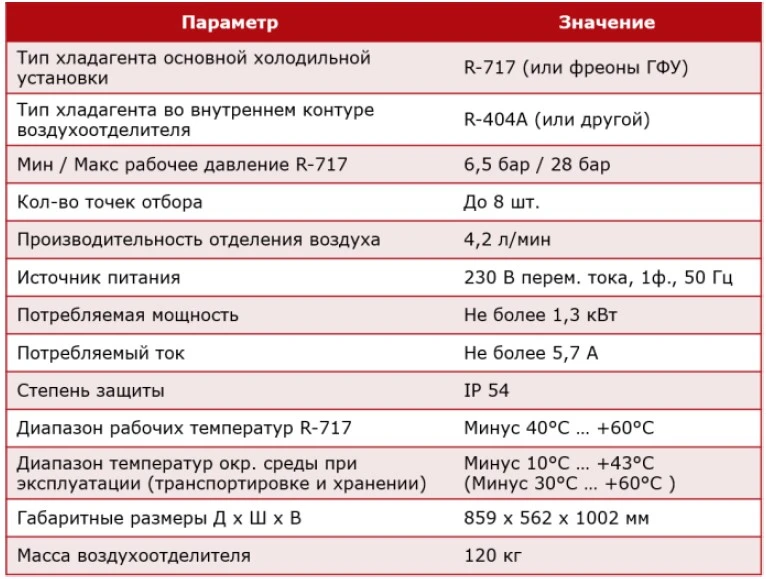

Воздухоотделитель RAP компании РЕФПАК представляет собой автономную 2-х секционную холодильную машину повышенной заводской готовности (Рис.2), предназначенную для автоматического удаления НКГ из индустриальных холодильных установок с количеством точек отбора паровоздушной смеси до 8 шт. Конструктивно в верхней секции RAP располагаются основные компоненты компрессорно-конденсаторного агрегата, а в нижней – щит управления и сепарационный теплообменник с автоматикой для выпуска НКГ (Рис. 3, 4). Основные подключения и настройки выполняются в нижней секции.

Благодаря меньшему количеству механических и электрических подключений к холодильной установке применение воздухоотделителя RAP уменьшает число сварных швов и время на монтаж, повышая простоту и безопасность решения. Высокая взаимозаменяемость компонентов нового агрегата, просторная конструкторская компоновка, а также компактность теплообменника с минимальным временем для дренажа значительно упрощают сервисное обслуживание нового воздухоотделителя.

Система автоматизации RAP включает щит управления с основным выключателем, индикаторами состояния работы, датчиками и контроллером. Последний управляет работой компрессорно-конденсаторного агрегата, алгоритмом срабатывания точек отбора паровоздушной смеси и отводом НКГ.

Таблица 1. Параметры воздухоотделителя RAP

Воздухоотделитель имеет степень защиты IP54, что удовлетворяет требованиям безопасности аммиачных холодильных установок в пищевой промышленности. Компоненты агрегата имеют специальное защитное покрытие, защищающее от возможной утечки аммиака из основной установки. В качестве спускного электромагнитного клапана отвода НКГ из аммиачной системы в агрегате RAP применен электромагнитный и механический регулирующий клапаны, отличающиеся повышенной надежностью.

В состав воздухоотделителя входит специальный теплообменник со сверхмалой геометрией проточной части и высоким соотношением теплообменной поверхности к объему паровоздушной смеси (влияет на скорость отвода НКГ), а также эффективным возвратом конденсата в аммиачную систему.

Рис. 3. Концепция воздухоотделителя RAP

Благодаря сбалансированной производительности компрессорно-конденсаторного агрегата и специальному теплообменнику воздухоотделитель имеет оптимальную и достаточную для промышленных систем производительность по отделению воздуха.

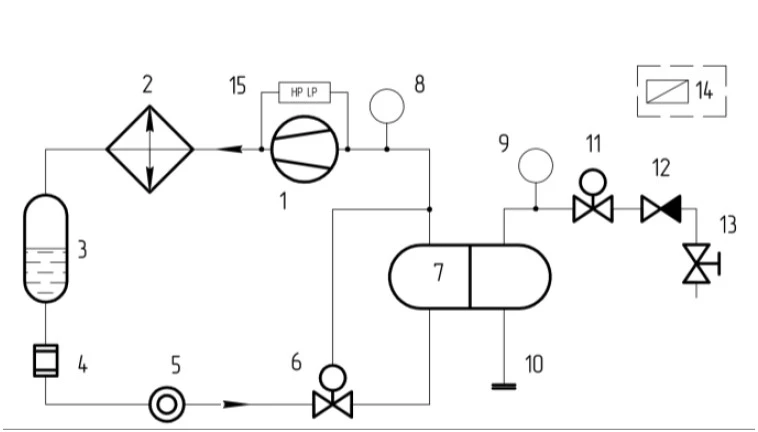

Рис. 4. Упрощенная схема воздухоотделителя RAP: 1 – компрессор, 2 – конденсатор воздушного охлаждения, 3 – линейный ресивер, 4 – фильтр, 5 – смотровое стекло, 6 – терморегулирующий вентиль, 7 – теплообменник, 8, 9 – датчик давления, 10 – фланцевое присоединение, 11 – спускной электромагнитный клапан, 12 – обратный клапан, 13 – регулирующий клапан, 14 – контроллер, 15 – сдвоенное реле давления

Принцип работы воздухоотделителя основан на снижении давления кипения внутреннего контура при наличии НКГ в теплообменнике. Воздухоотделитель подключается к холодильной установке с помощью фланцевого присоединения 10 (Рис. 4), паровоздушная смесь (НКГ + R717) из установки поступает в теплообменник 7, а выпуск НКГ осуществляется через механический регулирующий клапан 13. При помощи компрессорно-конденсаторного агрегата пары аммиака и НКГ охлаждаются ниже температуры насыщения аммиака. Сконденсировавшийся аммиак дренируется обратно в основную холодильную установку через присоединение 10, а НКГ переохлаждаясь скапливаются в теплообменнике 7 для последующего отвода. С увеличением концентрации НКГ снижается давление кипения компрессорного агрегата. Контроллер 14 отслеживает значения давления по обоим сторонам теплообменника 7, и в случае, когда разность давлений достигает заданной уставки, подает сигнал на спускной электромагнитный клапан 11 для выпуска НКГ. Спускной клапан 11 открыт до тех пор, пока значение давления кипения не превысит верхнюю уставку.

«Автономный воздухоотделитель RAP имеет повышенную безопасность конструкции, оптимальную производительность, высокую эффективность воздухоотделения и требует минимального количества подключений при монтаже. В сравнении с ёмкостным типом воздухоотделитель RAP отличается компактностью, меньшим контролем и надзором из-за отсутствия габаритных сосудов под давлением, эффективностью работы теплообменной поверхности и независимостью температуры кипения от режима работы основной холодильной установки»,

— комментирует Евгений Сухов, канд. техн. наук, Академик МАХ

ЭФФЕКТИВНОСТЬ И БЕЗОПАСНОСТЬ ВОЗДУХООТДЕЛИТЕЛЕЙ

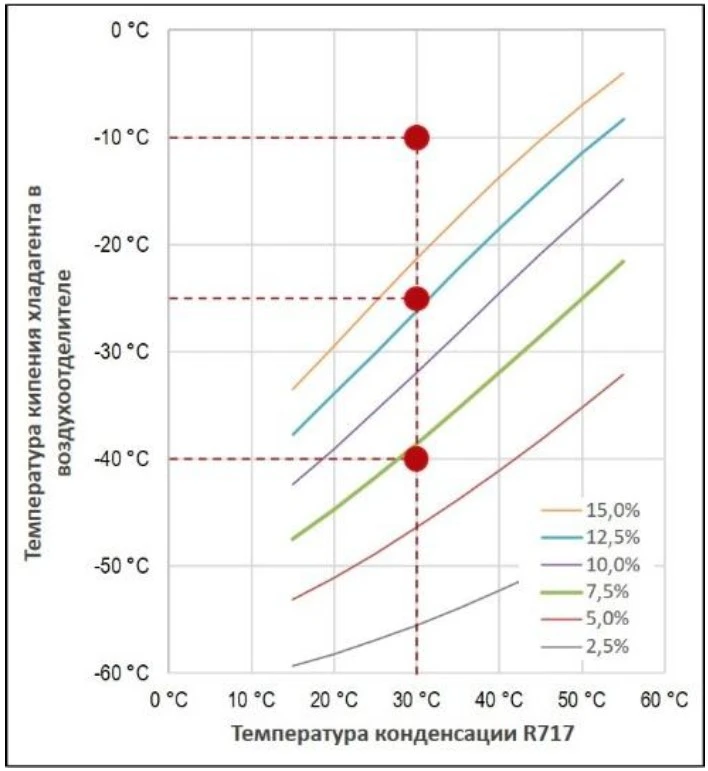

Фундаментально эффективность процесса отделения НКГ от аммиака (или любого другого хладагента) определяется разностью температур кипения хладагента внутри теплообменника воздухоотделителя и температурой конденсации аммиака в холодильной установке [1, 4]. Чем ниже температура кипения и выше температура конденсации, тем меньше концентрация аммиака в сбрасываемой паровоздушной смеси из воздухоотделителя (Рис. 5). Этот немаловажный факт напрямую влияет на безопасность эксплуатации воздухоотделителей, т.к. в атмосфере может оказаться повышенное содержание опасных веществ, несмотря на рекомендованный сброс паровоздушной смеси в ёмкость с водой.

Автономный воздухоотделитель RAP всегда функционирует с низкой температурой кипения хладагента внутреннего контура, что обеспечивает максимальную конденсацию аммиака и его малое содержание в НКГ, отводимых из установки. Так при температуре конденсации аммиака +30°С и температуре кипения хладагента в воздухоотделителе минус 40°С концентрация аммиака в выпускаемой паровоздушной смеси составляет менее 7%, в то время как при повышении температуры кипения до минус 10°С доля выпускаемого аммиака превышает уже 25%. Таким образом, температура кипения хладагента в воздухоотделителе критически влияет на безопасность аммиачной установки – ниже температура кипения воздухоотделителя, ниже концентрация аммиака в сбрасываемых НКГ и выше безопасность применения. Последнее на практике является одним из сдерживающих факторов применения емкостных воздухоотделителей, имеющих долю аммиака до 2,5 кг/час в выпускаемой паровоздушной смеси в среднетемпературных аммиачных холодильных установок.

Рис. 5. Содержание аммиака в выпускаемых НКГ в зависимости от температуры кипения хладагента в воздухоотделителе и температуры конденсации в аммиачной установке

РЕКОМЕНДАЦИИ ПО ПРИМЕНЕНИЮ

Воздухоотделитель RAP имеет универсальную схему включения - как одноточечную для чиллеров, так и многоточечную для крупных установок.

Некоторые рекомендации по подбору и установке воздухоотделителя RAP:

При количестве точек отбора до 8 шт.: один воздухоотделитель на систему вне зависимости от холодопроизводительности и температурных режимов;

При количестве точек отбора более 8 шт.: один воздухоотделитель на каждые 8 точек отбора холодильной системы вне зависимости от холодопроизводительности и температурных режимов;

При многоточечном отборе паровоздушной смеси рекомендуется применять поплавковый регулятор на линии подачи в воздухоотделитель;

В качестве компонентов отбора паровоздушной смеси рекомендуется применять специальные комплекты RAP-Points, состоящие из запорной арматуры, сетчатых фильтров и электромагнитных клапанов;

Воздухоотделитель RAP, как решение снижения энергопотребления и повышения ресурса основного оборудования, возможно устанавливать как на крупные, так и небольшие малоаммиакоёмкие холодильные установки, включая чиллеры.

ОКУПАЕМОСТЬ И АПРОБАЦИЯ

По оценкам экспертов внедрение эффективных воздухоотделителей позволяет сократить энергопотребление аммиачных холодильных установок в среднем до 10%. При этом окупаемость воздухоотделителя RAP в большинстве случаев составляет менее 1 года.

Работоспособность, надежность и эффективность применения воздухоотделителя RAP были апробированы на одном из складских терминалов с аммиачной холодильной установкой непосредственного охлаждения, где агрегат успешно работает с 2023 г.

Рис. 6. Апробация воздухоотделителя RAP

ВЫВОДЫ

Представленный на рынке ЕАЭС автономный воздухоотделитель RAP является актуальным и доступным энергосберегающим решением для индустриальных холодильных установок. Новый воздухоотделитель обладает следующими преимуществами:

Энергоэффективность и повышение ресурса холодильной установки обеспечивается своевременным удалением НКГ и снижением давления конденсации. Окупаемость внедрения RAP в среднем составляет менее 1 года;

Высокая безопасность благодаря герметичной конструкции, отсутствию габаритных сосудов под давлением, меньшему количеству сварных швов и низкой доли R-717 в выпускаемой паровоздушной смеси;

Высокая эффективность отделения НКГ за счет специального теплообменника с высоким соотношением теплообменной поверхности к объему паровоздушной смеси и оптимальная производительности агрегата;

Воздухоотделитель имеет собственный автоматизированный низкотемпературный компрессорный агрегат и не зависит от температуры кипения основной холодильной установки, что актуально в средне- и высокотемпературных применениях;

Агрегат имеет антикоррозионное покрытие компонентов для защиты и продления ресурса;

Компактность агрегата с минимальным количеством механических и электрических подключений.

Более подробная информация по новым воздухоотделителям RAP доступна на сайте www.ir-control.com, а также у партнёров компании РЕФПАК.

Список литературы:

1. Курылев Е.С. и др. Холодильные установки: Учебник для студентов вузов специальности «Техника и физика низких температур», «Холодильная криогенная техника и кондиционирование» / Курылев Е.С., Оносовский В.В., Румянцев Ю.Д. — 2-е изд., стереотип. – СПб.: Политехника, 2002. — 576 с.: ил.

2. Федеральные нормы и правила в области промышленной безопасности «Правила безопасности химически опасных производственных объектов» (утв. Приказом Ростехнадзора от 07.12.2020 г. № 500).

3. Холодильные машины: Учебник для студентов втузов специальности «Техника и физика низких температур» / А.В. Бараненко, Н.Н. Бухарин, В.И. Пекарев, Л.С. Тимофеевский; Под общ. ред. Л.С. Тимофеевского. – СПб.: Политехника, 2006. – 944 с.: ил.

4. Сухов Е.В. Автономный воздухоотделитель IPS 8. ООО «Данфосс», - 3 с.

Автор статьи: Сухов Евгений, канд. техн. наук, Академик МАХ, руководитель “РЕФПАК”

Войдите

или зарегистрируйтесь,

чтобы поставить зачет

Комментарии 0

Войдите или зарегистрируйтесь, чтобы оставить комментарий