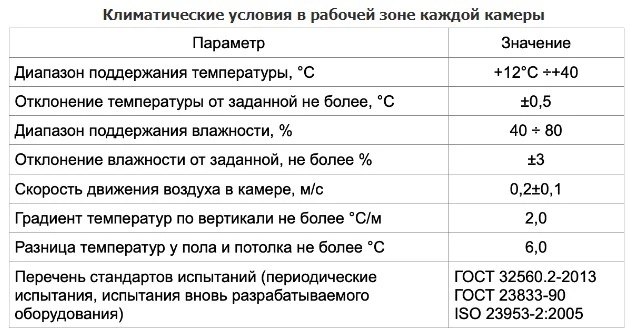

Специалисты ООО «Фриготрейд» в начале 2024 года изготовили и сдали в эксплуатацию испытательный комплекс оборудования для четырех крупногабаритных климатических камер, предназначенных для проведения периодических и исследовательских испытаний производимого на заводе «Совиталпродмаш» торгового холодильного оборудования как с вынесенным, так и со встроенным холодильным агрегатом в соответствии с требованиями ГОСТ 32560.-2013, а также ГОСТ 23833-90 и 150 23953- 2:2005.

Российский завод «Совиталпродмаш» является крупнейшим в Европе современным высокоавтоматизированным производственным комплексом, на котором выпускается оборудование торговых марок POLAIR и RADA.

Размер рабочей зоны каждой из четырех холодильных камер (ДхШхВ) составляет 5000 х 3900 х 3000 мм. Проектом, согласованным с заказчиком, предусмотрено, что одна холодильная установка работает на две смежных камеры. Обе холодильные установки с конденсаторами воздушного охлаждения установлены на силовой раме над крышей климатических камер. Там же размещены крупногабаритные воздуховоды с системой обеспечения равномерного воздушного потока в рабочей зоне каждой климатической камеры, блок подготовки воздуха, электрические шкафы системы управления климатическим и силовым оборудованием, электрооборудование для энергопитания испытуемых изделий и измерительные приборы, оборудование для поддержания заданной влажности, температуры и скорости воздуха в камерах с системой распределения воздушного потока внутри камер.

Все камеры оснащены системой компьютеров управления и мониторинга как параметров испытываемого оборудования, так и оборудования, обеспечивающего климатические условия для этих испытаний.

Система управления и контроля каждой климатической камеры обеспечивает:

отображение и задание параметров испытаний на сенсорной панели управления;

управление климатическим оборудованием камеры, автоматическое поддержание заданной температуры и влажности в климатической камере;

ручное регулирование и контроль скорости воздуха в климатической камере;

непрерывный контроль параметров испытуемого изделия;

многоуровневую систему защиты и аварийной сигнализации с выводом текстовой информации о характере неисправности на дисплей компьютера;

световую и звуковую сигнализацию аварий;

контроль и регистрация параметров работы компрессорно-конденсаторного агрегата испытуемого изделия;

плавную регулировку напряжения питания испытуемых изделий в пределах от 160 до 270 В;

возможность подключения 2х единиц однофазного испытуемого оборудования с независимой регулировкой параметров электропитания;

плавную регулировку напряжения Зх фазного электропитания испытуемых изделий в диапазоне от 320 до 440В;

стабилизация заданного однофазного и Зх фазного напряжения питания испытуемых изделий с отклонением не более ±2%;

защиту цепей электропитания от короткого замыкания и перегрузки по току;

защиту цепей электропитания от дифференциального тока;

измерение подводимого к нагрузке напряжения и тока с погрешностью не более ±0,5% (для Зх фазной нагрузки одновременно по всем фазам);

измерение коэффициента мощности соз ф, активной, реактивной, общей потребляемой мощности и суммарное потребление электроэнергии за время испытаний испытуемым изделием с погрешностью не более ± 2% (с возможностью принудительного обнуления счетчика и сохранение данных измерения в архиве не менее 24 часов);

измерение давления в 4-х точках в диапазоне от 0 до 30 Ваг с погрешностью не более ±2%;

измерение температуры в 96 точках в диапазоне от -50...+250°С с погрешностью не более ±0,5°С в диапазоне -50 до +100°С, причем все датчики разбиты на четыре секции по 24 датчика на блок ввода, установленный внутри испытуемого изделия с передачей цифровой информации по двухпроводной линии на контроллер и далее на компьютер;

измерение температуры в камере с погрешностью не более ±0,5°С;

измерение относительной влажности с погрешностью не более ±3%;

при испытании оборудования со встроенным агрегатом регистрируются сигналы о работе компрессора, подсчитывается количество его включений, время наработки, относительное время работы и коэффициент рабочего времени;

самодиагностику системы управления и чтение (расшифровка) аварийных сигналов;

передачу измеряемых данных на удаленный компьютер через интерфейс В5- 485.

Система компьютерного управления и мониторинга включает в себя блок интерфейса, компьютер и специальное программное обеспечение для проведения испытаний холодильного оборудования в климатических камерах на базе программного пакета SKADA представляет собой интеллектуальную систему управления и мониторинга работы оборудования и узлов камеры. Имеет интуитивно-понятный интерфейс. Объединяет все системы управления оборудованием в общую систему мониторинга теплоэнергетических испытаний холодильного оборудования.

Компьютерная программа обеспечивает:

самодиагностику системы управления и чтение (расшифровку) сигналов аварии;

задание параметров испытаний.

непрерывный контроль хода испытаний в реальном масштабе времени и формирование отчета о результатах испытаний.

вывод графиков испытаний на экран с возможностью масштабирования по двум осям.

гибкое формирование, масштабирование и создания удобных для анализа графиков.

обработку результатов испытаний и их воспроизведение.

архивирование данных с регулируемой периодичностью съёма показаний.

защиту результатов испытаний от удаления без соответствующего права доступа.

вывод текстовой информации о характере неисправности на дисплей компьютера.

Все первичные преобразователи (датчики), вторичные приборы измерения (блоки ввода аналоговых сигналов), контроллеры, измерители, регуляторы имеют свидетельство об утверждении типа средств измерений, декларацию соответствия таможенного союза и прошли первичную поверку.

Войдите

или зарегистрируйтесь,

чтобы поставить зачет

Комментарии 0

Войдите или зарегистрируйтесь, чтобы оставить комментарий