Датский производитель датчиков HB Products на 43% снизил энергопотребление аммиачной системы DX для румынского холодильного склада после ее переключения с контроля перегрева на контроль качества пара.

Несмотря на то, что контроль качества пара с положительными результатами был ранее протестирован в Австралии и США , румынская установка считается первой в Европе с этой опцией.

Данный проект был представлен Хенриком Кудском, менеджером по продуктам HB Products, и Адрианом Балаои, техническим директором подрядчика AB Tehnic, во время второй части сессии ATMOsphere (ATMO) Europe Summit 2022, посвященной холодильному оборудованию.

Холодильный склад, расположенный в г. Хальчиу в Румынии используется в основном для хранения замороженного мяса. За холодоснабжение отвечает холодильная система мощностью 250 кВт, заправленная 200 кг аммиака. Температура испарения составляет -28°C , а температура конденсации 42°C.

В системе установлено два компрессора Sabroe с экономайзерами. Все оборудование установлено внутри контейнера, который смонтирован снаружи. Охлаждение двух холодильных камер обеспечивается семью испарителями Thermofin DX.

Переход на контроль качества пара

Специалисты HB Products совместно с подрядчиками из AB Tehnic установили датчики контроля качества пара на каждом испарителе. Также были установлены датчики давления и датчики температуры. Европейскую команду поддержал Штефан Йенсен, управляющий директор австралийского производителя систем Scantec Refrigeration, ведущий эксперт в области аммиачных холодильных систем.

Датчик качества пара определяет небольшое количество жидкости, выходящей из испарителя, и выдает сигнал 4–20 мА, который можно использовать в системе управления. Затем расширительный клапан регулируется в зависимости от качества пара, а не перегрева. Это может иметь значительные преимущества для повышения энергоэффективности.

Этот датчик можно использовать со всеми хладагентами, а не только с аммиаком. Он подходит для использования в затопленных аммиачных системах, а также в DX-схемах.

Снижение перегрева

После установки датчики были протестированы. Система была переключена с режима перегрева на режим контроля качества пара без каких-либо изменений.

До замены перегрев составлял около 7 К, а после установки датчика этот показатель был снижен почти до 0. Поскольку система работала более эффективно, больше не было необходимости в перегреве. Также была устранена потеря давления из-за перегрева, что еще больше улучшило производительность испарителя.

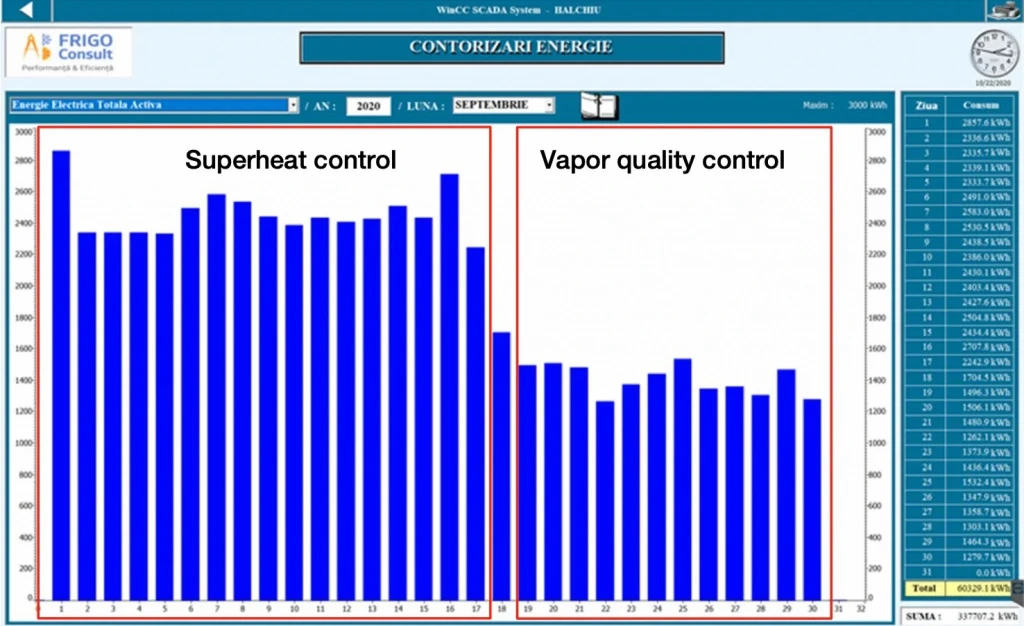

В результате потребление энергии для всего холодильного склада сократилось на 43%. Экономия составила 20% при полной загрузке и 50% при частичной загрузке.

Рис. 1. Снижение энергопотребления после переключения системы с контроля перегрева на контроль качества пара.

Источник: ammonia21.comВойдите

или зарегистрируйтесь,

чтобы поставить зачет

Комментарии 0

Войдите или зарегистрируйтесь, чтобы оставить комментарий