Японская компания Marine Access, специализирующаяся на хранении и переработке замороженного тунца, добилась сокращения энергопотребления на 15% за счет замены холодильных систем двух своих складов, использовавших R22 и R23, системами, где в качестве хладагентов применены воздух, аммиак (R717) и диоксид углерода (CO2, R744).

«Переход от R22 и R23, совокупный ПГП которых составляет примерно 15 000, на заморозку без использования Ф-газов был нашей экологической инициативой. Нашей целью также была экономия энергии на объекте, требующем номинальной холодильной мощности 42 202 кВт при ультранизкой температуре -60°C для сохранения свежести тунца»,

– рассказал Иппэй Мураками, директор и советник японской компании.

Подробности о модернизации, обеспечившей сокращение энергопотребления и парниковых выбросов холодильных складов и перерабатывающей фабрики в городе Ёсида префектуры Сидзуока, г-н Мураками представил на конференции ATMOsphere APAC Summit 2024 в Токио.

Компания использует три отдельные холодильные системы для разных складов и для производства, плюс воздушный кондиционер для осушения производственных помещений.

Две холодильные системы, обслуживающие склады, были заменены при поддержке программы субсидирования установки оборудования на природных хладагентах, реализуемой Министерством окружающей среды Японии. Замена системы мощностью от около 3 516,9 кВт, обеспечивающей работу морозильных аппаратов на производстве, представляет дополнительную сложность, так как потребует остановки предприятия.

Для модернизации использовалось следующее оборудование от OEM-производителя Mayekawa:

холодильные системы воздушного цикла Pascal Air холодильной мощностью 32 кВт при температуре -60°C каждая

система с малой заправкой аммиака/CO2 NewTon холодильной мощностью 263,4 кВт при температуре -30°C

транскритический ККБ Copel на CO2 холодильной мощностью 31,3 кВт при температуре -30°C

сорбционный осушитель CHRIS с тепловым насосом на CO2 вместо использовавшегося 40 лет кондиционера воздуха.

Холодильный склад №1

На складе для хранения тунца с номинальной потребностью в холодильной мощности 28 134,8 кВт системы на R22 и R23 были заменены семью агрегатами Pascal Air и одной системой NewTon для охлаждения вестибюля.

«Согласно фактическим данным за июль 2021 и 2022 годов, энергопотребление в летние месяцы сократилось на 15%. Ежегодные парниковые выбросы оборудования уменьшились на 2603,9 метрической тонны CO2-эквивалента»,

– заявил г-н Мураками.

Согласно описанию, предоставленному производителем, система Pascal Air не нуждается во встроенных испарителях, воздухоохладителях и вентиляторах.

«Системе требуется только полутораметровый воздуховод, выведенный в холодильный склад. Благодаря ультранизкой температуре мы можем заменить морозильный аппарат, это важно, когда у вас хранится замороженная рыба стоимостью в миллиарды йен»,

– пояснил г-н Мураками.

«Воздушные агрегаты просты в обслуживании. Необходимы только чистка и оттайка воздуховода. Но поскольку его длина всего 1,5 метра, мы справляемся с этим самостоятельно», – добавил он.

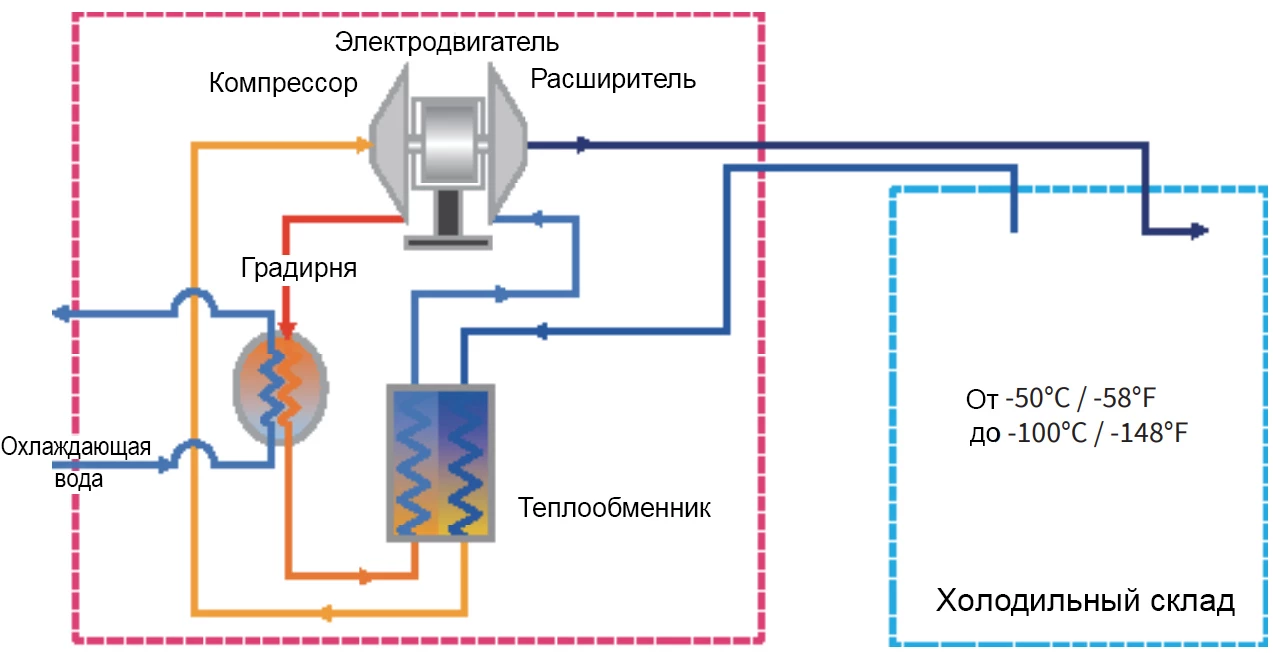

Рис. Схема установки Pascal Air, использующей воздушный цикл охлаждения

В системе NewTon для аммиака используется полугерметичный винтовой компрессор со встроенным электродвигателем на постоянных магнитах, обеспечивающим снижение энергопотребления примерно на 30% по сравнению с системой на R22. Весь аммиак остается в машинном зале, в охлаждаемом помещении циркулирует CO2.

Холодильный склад №2

На втором холодильном складе с номинальной потребностью в холодильной мощности 10 550,6 кВт системы на R22 и R23 были заменены тремя агрегатами Pascal Air и одним ККБ Copel для охлаждения вестибюля.

«Производительность повысилась даже больше, чем мы ожидали, – отметил г-н Мураками. – Измерения за июль 2022 и 2023 годов показали сокращение энергопотребления в летние месяцы на 20%».

Ежегодные парниковые выбросы оборудования уменьшились на 696,4 метрической тонны CO2-эквивалента.

Осушение

Замена 40-летней системы кондиционирования воздуха (использовавшийся хладагент не уточняется) сорбционным осушителем CHRIS с тепловым насосом на CO2 позволила проводить осушение при более низких температурах, снизив влажность технологического этажа на величину до 50%.

Тепловой насос на CO2 подает тепло, необходимое для регенерации адсорбента. Новый осушитель, как утверждается, потребляет на 75,5% меньше электроэнергии по сравнению с традиционными моделями, использующим электронагреватели.

«Новая система способствует безопасности процесса производства, препятствуя образованию конденсата», – сказал г-н Мураками, добавив, что экономия энергии за счет теплового насоса существенно повысила эксплуатационную эффективность.

«Мы заменяли оборудование, заботясь об окружающей среде, но добились гораздо большего, включая экономию электроэнергии»,

– добавил он.

Кроме того, в январе прошлого года компания установила солнечные панели площадью 4 880 м2, которые за первый год работы произвели 759 кВтч электроэнергии. По оценке г-на Мураками, система обеспечивает около 13% потребности объекта в электричестве.

Источник: ozoneprogram.ru

Войдите

или зарегистрируйтесь,

чтобы поставить зачет

Комментарии 0

Войдите или зарегистрируйтесь, чтобы оставить комментарий