Представляем вашему вниманию фрагмент новой книги «Автоматизация холодильных установок», авторы которой — Игорь Борисович Жильцов и Илья Владимирович Новиков — решили поделиться с нашими читателями материалом по актуальной для специалистов, обслуживающих и эксплуатирующих холодильное оборудование, теме.

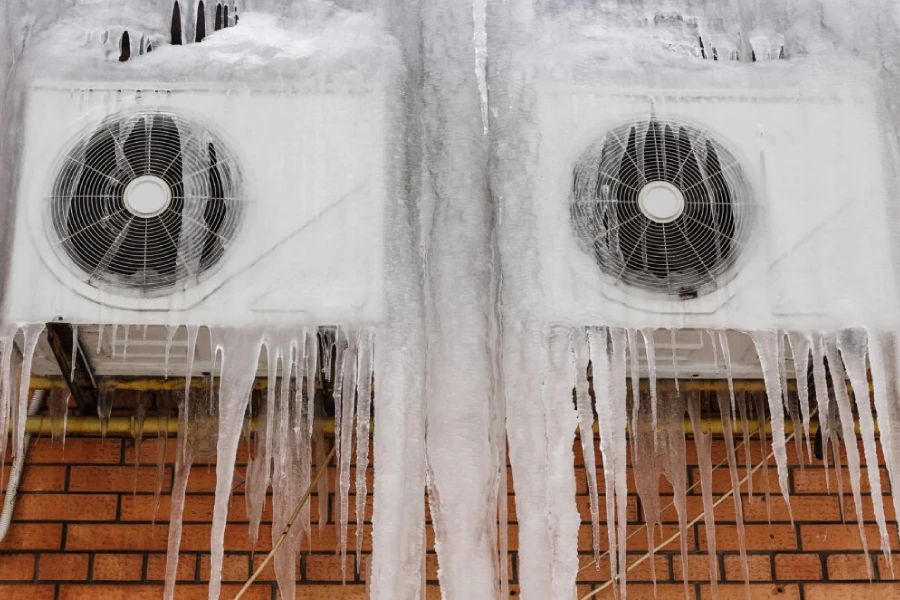

Процесс оттаивания охлаждающего оборудования производится с целью удаления льдообразований («снеговой шубы») на поверхности охлаждающих приборов. Своевременное оттаивание способствует эффективной работе холодильного оборудования при максимальном коэффициенте теплопередачи испарителя, стабилизирует температурно-влажностный режим хранения продуктов, снижает общие затраты на выработку холода.

Задачи, которые решает автоматизация процесса оттаивания:

регулярность и своевременность проведения процесса оттаивания;

сохранение температурного и влажностного режимов в охлаждаемом помещении при оттаивании;

сокращение эксплуатационных затрат и потерь холода при оттаивании, т.е. сохранение высоких экономических показателей работы холодильной машины;

безопасность проведения процесса оттаивания.

Различают способы оттаивания батарей с внутренним подводом тепла и с внешним подводом тепла. Наибольшее распространение получили следующие способы выполнения оттаивательной операции:

электронагревателями, расположенными около охлаждающих поверхностей воздухоохладителей (внешний подвод тепла);

подачей горячего пара хладагента внутрь охлаждающих батарей (подвод тепла изнутри);

орошением горячей водой испарителей в камерах с положительными температурами (внешний подвод тепла);

подачей горячего рассола (30-50оС) внутрь батарей хладоносителя (внутренний подвод тепла).

Прежде чем приступить к рассмотрению способов автоматического оттаивания, следует выяснить, что должно служить сигналом к началу и окончанию этого процесса или какие автоматические устройства и по какому параметру могут контролировать наличие (отсутствие) снеговой шубы на поверхности охладителя.

Контроль наличия снеговой шубы на охладителе

Наиболее распространенным, ввиду простоты, способом подачи сигнала на начало и окончание оттаивания, является временнόй параметр, при этом процесс оттаивания начинается и заканчивается через заданные интервалы по команде программного реле времени (таймера). Существенным недостатком является то, что начало процесса оттаивания при такой команде наступает не зависимо от наличия и толщины образовавшегося снега, а заканчиваться независимо от того, растаяла «снеговая шуба» полностью или нет. То есть, цикличность процесса оттаивания и его продолжительность, не зависят от скорости нарастания льда и скорости его плавления. Цикл оттаивания при этом обычно длится или больше, или меньше, чем требуется и сопровождается необоснованным перерасходом энергии и возможными нарушениями температурного режима хранения продуктов. Учитывая вышесказанное, применение таймера для управления процессом оттаивания можно рекомендовать лишь в камерах замораживания, где по требованиям непрерывности технологического процесса оттаивание можно проводить только после цикла замораживания или в бытовых и малых холодильных установках, в которых простота является основным условием эксплуатации.

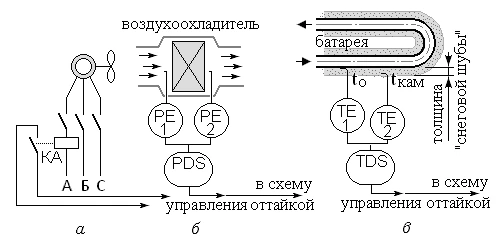

Полностью автоматизировать процесс оттаивания можно только при на¬ли¬чии датчика, способного контролировать толщину «снеговой шубы». Принципиальное устройство таких датчиков и способов показано на рис. 7.12.

Первый способ контроля наличия «снеговой шубы» используется в воздухоохладителях с помощью реле разности давлений (PDS), чувствительные элементы которого контролируют давление до и после испарителя (рис. 7.12, б). Чем толще «снеговая шуба», тем больше аэродинамическое сопротивление воздушному потоку и разность давлений (ΔР).

Рис. 7.12. Функциональная схема принципа действия командного реле оттаивания воздухоохладителя (б) и испарительной батареи (в); а – электрическая схема контроля «снеговой шубы» по токовой нагрузке электродвигателя вентилятора

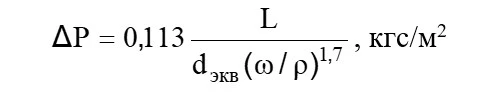

Аэродинамическое сопротивление воздухоохладителя можно рассчитать по формуле:

, кгс/м2 (7.1)

где L – глубина воздухоохладителя, м;

dэкв– диаметр, эквивалентный живому сечению воздухоохладителя, м;

ω – скорость движения воздуха в живом сечении, м/с;

ρ – плотность воздуха, кг/м3.

Настройку срабатывания реле разности давлений определяют по величине аэродинамического сопротивления воздухоохладителя, рассчитанного для живого сечения при максимально-допустимой толщине «снеговой шубы». Эмпирическая формула (7.1) имеет упрощенный вид и не учитывает многих факторов, влияющих на аэродинамическое сопротивление воздухоохладителя. Поэтому на практике можно руководствоваться следующими соображениями [4]: снижение плотности теплового потока охлаждающих приборов в результате образования инея не должно превышать 15-20% от его максимального значения. С учетом этого, показателем начала процесса оттаивания является толщина инея для воздухоохладителей приблизительно 2÷3 мм или падение давления воздушного потока приблизительно 0,15 кПа.

Второй способ контроля тоже основан на увеличении аэродинамического сопротивления воздухоохладителя при нарастании «снеговой шубы», причем увеличение аэродинамического сопротивления вызывает пропорциональное увеличение тока, протекающего по обмоткам электродвигателя вентилятора. Если включить в одну из фаз электродвигателя катушку (КА) реле тока (рис.7.12,а), настроенного на ток срабатывания, соответствующий максимально-допустимой толщине «снеговой шубы», то контактами этого реле можно автоматически подавать команду на начало процесса оттаивания.

Для контроля толщины «снеговой шубы» на поверхности испарительных батарей используется реле разности температур (рис.7.12,в). Один из датчиков реле контролирует температуру на поверхности трубы испарителя (фактически – температуру кипения), а другой закреплен на некотором расстоянии от поверхности трубы, определяемом максимально-допустимой толщиной «снеговой шубы». Чем больше это расстояние, тем больше разница температур. При отсутствии «снеговой шубы» температура второго датчика близка к температуре в камере. По мере нарастания снеговой шубы второй датчик покрывается слоем инея, причем, чем толще этот слой, тем ближе температура второго датчика к температуре первого, т.е. по мере нарастания «снеговой шубы» разница температур уменьшается. Реле TDS срабатывает при понижении разницы температур до значения, соответствующего предельно-допустимой толщине слоя инея.

Оттаивание охлаждающего оборудования электронагревателями

Автоматизация такого способа оттаивания реализуется наиболее простым конструктивным оформлением, при использовании воздухоохладителей со встроенными, около охлаждающих поверхностей, трубчатыми электронагревателями (ТЭН). При отрицательных температурах в камерах поддоны и сливные трубы тоже должны обогреваться для обеспечения беспрепятственного слива талой воды. Удельный расход тепла для обогрева поддонов должен составлять 1,5 – 2,0 кВт/м2. Удельный расход тепла для обогрева сливных труб диаметром 50-100 мм должен составлять 0,15-0,3 кВт при температуре окружающего воздуха минус 20 оС.

Команду на включение электрообогревателей может подавать таймер че¬рез заданные интервалы времени. Может также использоваться для этой цели реле, принцип действия которых показан на рис.7.12, а; б. Включение электрообогревателей должно сопровождаться автоматическим прекращением подачи в испаритель жидкого хладагента и отсоса пара компрессором. Слив жидкого хладагента из батареи на период оттаивания при внешнем подводе тепла необязателен, что существенно упрощает процесс оттаивания. Однако следует учесть, что при длительной работе испарителя без периодического слива жидкого хладагента возможно накопление в нем масла. Это снижает холодопроизводительность или вообще нарушает работу испарителя. Поэтому обычно предусматривают подвод к испарительной батарее трубопровода горячих паров хладагента для профилактической ее продувки в ручном режиме.

Автоматический сигнал на окончание процесса оттаивания можно осуществить с помощью реле температуры, чувствительный элемент которого конт¬ролирует температуру поверхности испарителя. Если температура поверхности испарителя принимает устойчивую температуру выше 0оС, то, следовательно, весь лед растаял, и реле подает сигнал на выключение электронагревателей. Реле температуры настраивают на температуру срабатывания +1÷2 оС.

Данный способ оттаивания отличается термодинамическим несовершенством и, связанными с этим потерями электроэнергии, расходуемой как для подогрева, так и последующего охлаждения металла испарителя. Кроме этого процесс оттаивания может существенно нарушать температурный режим в камере, т.к. часть тепла неизбежно рассеивается в окружающую воздухоохладитель среду. После оттаивания при переходе на режим охлаждения требуется дополнительное количество холода для понижения температуры нагревателей до температуры режима охлаждения воздуха. Поэтому оттаивание электрообогревом используется в основном во фреоновых воздухоохладителях малой производительности и при безнасосной подаче хладагента.

Оттаивание охлаждающего оборудования горячими парами хладагента

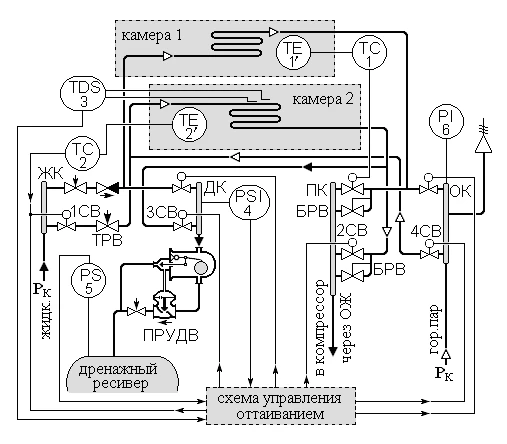

Этот способ оттаивания предусматривает подачу горячего пара хладагента внутрь охлаждающих батарей. Следует учесть, что данная процедура относится к особо опасным операциям, если она выполняется машинистом вручную. Опасность связана с большими перепадами температур (100 ÷150оС) при контакте горячего пара с низкой температурой металлоконструкций испарителей, а также возможного резкого повышения давления в испарительной системе при соединении ее с нагнетательной стороной компрессора после окончания процесса оттаивания (рис.7.13). Поэтому автоматизация этого процесса является актуальной задачей проектировщика. Горячий пар на оттаивание поступает по трубопроводу, соединяющему нагнетательную линию компрессора после маслоотделителя с оттаивательным коллектором (ОК). Для примера принята холодильная установка, включающая две камеры хранения продуктов, охлаждаемые батареями с непосредственным кипением хладагента. Подача жидкого хладагента в батареи при охлаждении камер производится автоматически через электромагнитные и дроссельные клапаны (например, ТРВ), установленные на жидкостном коллекторе (ЖК, камера №2). Открытие или закрытие клапанов, регулирующих холодопроизводительность батарей, производится по команде реле температуры (ТС), датчики которых (ТЕ) контролируют температуру в камерах. Более подробно регулирование подачи хладагента в испарительную систему рассмотрено ранее в гл.5.3.

Отсос пара, образовавшегося в батареях, производится компрессором ч嬬рез отделитель жидкости и электромагнитные клапаны, установленные на паровом коллекторе (ПК).

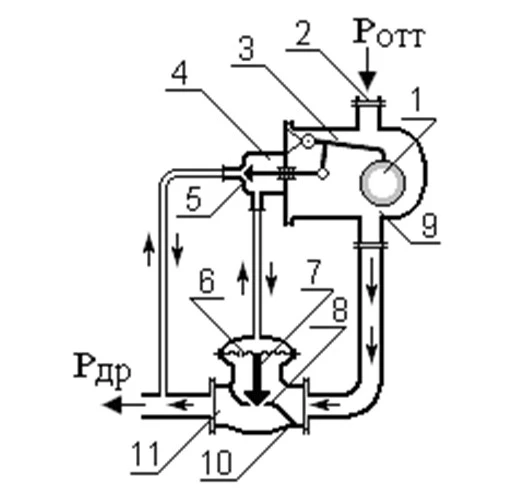

Слив жидкого хладагента в процессе оттаивания производится в дренажный ресивер через электромагнитные клапаны, установленные на дренажном коллекторе (ДК) и через поплавковый регулятор уровня высокого давления (ПРУДВ), представленный на рис.7.14. Этот регулятор уровня выполняет функцию гидрозатвора – исключает поступление паров высокого давления из охлаждающих приборов в дренажный ресивер в период оттаивания и обес¬пе¬чивает дренирование конденсата по мере его накопления в поплавковой камере. При образовании конденсата в батарее и подъеме уровня в поплавковой камере 9 поплавок 1 всплывает и через систему рычагов 3 открывает клапан 5, сообщающий дренажный ресивер с над мембранной полостью. Несмотря на проток через капиллярное отверстие в мембране 6, давление над мембраной окажется меньше, чем давление под мембраной. Сверху на мембрану будет действовать сила от давления в дренажном ресивере Рдр, а снизу сила от давления в испарителе при оттаивании Ротт, причем: Рдр < Ротт.

Рис. 7.13. Функциональная схема автоматического оттаивания батарей горячими парами хладагента (аммиака)

В результате этого мембрана прогнется в сторону меньшего давления (вверх) и с помощью штока 7 откроет клапан 8 основного клапана 10. Под действием давления Ротт вся жидкость переместится из поплавковой камеры в дренажный ресивер, поплавок опустится и с помощью рычагов перекроет канал клапаном 5. Через капиллярное отверстие произойдет выравнивание давлений над и под мембраной. При равных давлениях на мембрану, за счет ее упругих свойств, основной клапан 7 принимает закрытое состояние и прижимается к седлу 8 перепадом давлений Ротт - Рдр.

Автоматический сигнал на окончание процесса оттаивания подает реле давления PSI, поз.4, чувствительный элемент которого контролирует давление в батарее. В процессе оттаивания, при наличии на поверхности испарителя льда, давление в батарее соответствует температуре конденсации горячих паров и зависит от температуры плавления льда (0 оС). Это давление (Ротт) остается постоянным, пока лед на поверхности батареи полностью не растает. На это давление настраивается реле РSI. Как только лед растает, интенсивность охлаждения горячего пара резко снизится и давление конденсации Ротт начнет увеличиваться. Этот рост давления свидетельствует об окончании процесса оттаивания и реализуется автоматически сигналом реле PSI, контакты которого дают команду на окончание процесса оттаивания.

Рис. 7.14. Устройство поплавкового регулятора уровня высокого давления ПРУДВ:

1- поплавок; 2; 11 – входной и выходной патрубки; 3 – рычаг; 4 – форкамера; 5 – управляющий клапан; 6 – мембрана с отверстием; 7 – шток с основным клапаном; 8 – седло; 9 – поплавковая камера; 10 – основной вентиль

Барорегулирующие клапаны (БРВ) не допускают повышения давления в батареях при оттаивании выше Ротт, т.е. выполняют функцию предохранительных клапанов, но в отличие от них сбрасывают избыток давления не в атмосферу, а во всасывающий трубопровод до отделителя жидкости, исключая потери хладагента.

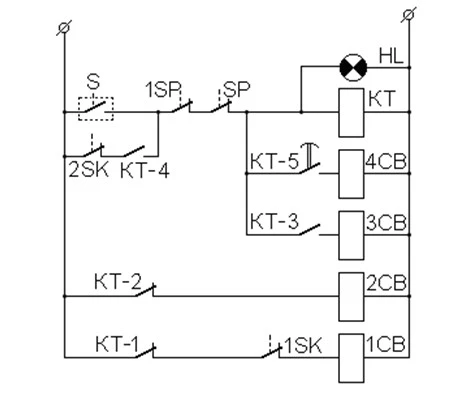

Работа электромагнитных клапанов осуществляется по принципиальной схеме управления оттаиванием, показанной на рис.7.15. С целью упрощения на схеме показано автоматическое управление оттаиванием только одной камеры №2. Для автоматического управления оттаиванием батарей в камере №1 может быть составлена аналогичная схема.

Если подать электропитание на схему, то под напряжением будут находиться 1СВ и 2СВ. Остальные катушки будут обесточены. Батарея в камере будет работать в режиме охлаждения. Регулирование производительности батареи будет осуществляться позиционно с помощью камерного реле температуры ТС, поз.2, рис.7.13, контакт которого 1SK, управляет катушкой электромагнитного клапана 1СВ. При достижении заданной температуры в камере контакт 1SK размыкается, при повышении температуры – замыкается. При необходимости так же можно организовать работу 2СВ.

Рис. 7.15. Принципиальная электрическая схема автоматического управления процессом оттаивания камеры №2, построенная на основании функциональной схемы на рис. 7.13

Команду на начало процесса оттаивания подает реле разности температур (TDS, поз.3, рис.7.13), контакт которого S замыкается при образовании на поверхности батареи снеговой шубы. Принцип действия реле TDS, контролирующего наличие снеговой шубы, рассмотрен ранее в гл. 7.3.1. При полуавтоматическом режиме команду на начало оттаивания может подавать таймер, при ручном управлении вместо контакта S может использоваться контакт тумблера. Последовательно с контактом S установлен разрешающий контакт 1SP реле давления (РS, поз.5, рис.7.13), контролирующего давление в дренажном ресивере. Этот контакт не разрешает начать процесс оттаивания, если в дренажном ресивере высокое давление, т.к. имеет замкнутое состояние, только когда в ресивере давление низкое.

При замыкании контакта S, получает питание катушка реле времени КТ, которое размыкает свои контакты КТ-1, КТ-2 и замыкает контакты КТ-3 и КТ-4. Одновременно загорается лампа HL, сигнализирующая о начале процесса оттаивания. Контакт КТ-4 шунтирует контакт S, поэтому дальнейшая работа схемы не будет зависеть от состояния контакта S. При закрытых клапанах 1СВ и 2СВ давление в батарее начинает повышаться, а жидкий хладагент через открытый клапан 3СВ и поплавковую камеру ПРУДВ будет сливаться в дренажный ресивер. Время слива хладагента определяется экспериментально в период пуско-наладочных работ. На это время настраивается выдержка срабатывания (замыкания) контактов КТ-5. После замыкания этого контакта открывается клапан 4СВ и в батарею начинает поступать горячий пар. Батарея превращается в теплообменник, где теплообменивающиеся среды изменяют свое фазовое состояние: пар конденсируется, а снег (лед) плавится. Процесс конденсации пара будет происходить при постоянном давлении, соответствующем температуре плавления снега, при условии обеспечения материального баланса (4.54), т.е. в батарею должно поступать столько пара, сколько его там конденсируется. В целом, процесс оттаивания представляет собой переходный процесс от одного равновесного состояния (охлаждение при tо = const) к другому (оттаивание при tотт= const). Тепловой баланс в таком переходном процессе можно представить интегральной суммой мгновенных тепловых балансов, допуская стационарность процесса оттаивания в течение бесконечно малого промежутка времени (4.58). Таким образом, расчет процесса оттаивания следует проводить как переходный процесс в конденсаторе (глава 4.5.2.), так как на период оттаивания испаритель фактически превращается в конденсатор.

Образовавшийся в системе конденсат стекает через ПРУДВ в дренажный ресивер. Отсутствие конденсата приводит к закрытию ПРУДВа. Уменьшение толщины снеговой шубы приведет к размыканию контакта S, но, несмотря на это, процесс оттаивания будет продолжен, т.к. контакт КТ-4 шунтирует контакт S на протяжении всего периода оттаивания.

Давление конденсации горячего пара в испарительной батарее при оттаивании контролируется датчиком реле давления РSI, поз.4, рис.7.13. На электрической схеме (рис.7.15) контакты этого реле обозначены SP. Повышение давления конденсации свидетельствует о том, что весь лед на поверхности батареи растаял, и процесс оттаивания закончился. Контакты SP размыкаются, закрываются клапаны 3СВ и 4СВ, открываются клапаны 1СВ и 2СВ. Батарея начинает работать в режиме охлаждения.

Команду на окончание процесса оттаивания дает также реле температуры, контролирующее температуру на поверхности батареи. Если эта температура принимает устойчивое положительное значение (+1-2 оС), то контакты этого реле 2SK разомкнутся и прекратят процесс оттаивания. Когда батарея начнет работать в режиме охлаждения, температура ее поверхности понизит¬ся, и контакты 2SK замкнутся, однако это не отразится на работе схемы, т.к. контакты КТ-4 в это время будут разомкнуты. В итоге можно заключить, что оттаивание начинается при замыкании контакта S, а заканчивается при размыкании или контакта SP, или контакта 2SK.

Войдите

или зарегистрируйтесь,

чтобы поставить зачет

Комментарии 0

Войдите или зарегистрируйтесь, чтобы оставить комментарий