Поговорим о компрессорах ...

И начнем разговор об особенностях работы и применения спиральных компрессоров на экологически безопасном хладагенте СО2 (R744).

Особенности хладагента накладывают отпечаток на конструкцию и тип применяемого компрессора. Рассмотрим каскадную холодильную установку, где СО2 применяется в качестве хладагента нижней ветви каскада и особенности некоторых типов компрессоров, применяемых в ней.

Особенностью работы поршневого компрессора является наличие клапанов на всасывании и нагнетании. Наличие клапанов приводит к дополнительным потерям на них. Однако, данная конструктивная особенность позволяет компрессору эффективно работать при разных степенях сжатия.

Особенностью же работы спирального компрессора является наличие внутренней фиксированной (геометрической) степени сжатия, определяющейся конструктивными параметрами компрессора. Иными словами, чем больше требуемая по внешним условиям степень сжатия будет отличаться от геометрической, тем больше будут и потери за счет недосжатия или пережатия хладагента.

Казалось бы, в данном случае более выигрышно смотрится поршневой компрессор, но давайте рассмотрим параметры и особенности работы цикла.

Температура конденсации в каскадной холодильной установке поддерживается за счет верхней ступени каскада, значит, ее колебания будут минимальными, т. е. не будет таких резких колебаний как при использовании конденсаторов воздушного охлаждения, устанавливаемых на улице.

Температура кипения в таких установках находится в пределах от минус 35 ˚С до минус 50 ˚С, что составляет 12 бар (абс.) и 6,8 бар (абс.) соответственно. Температура конденсации составляет как правило минус 10 ˚С, что соответствует 26,5 бар (абс.). Поэтому требуемая степень сжатия для компрессора нижней ступени каскада на СО2 будет составлять 2,2...3,9.

Данная степень сжатия вполне может быть реализована в спиральном компрессоре, при этом потери от недожатия (пережатия) хладагента будут минимальными, а учитывая тот факт, что в конструкции спиральных компрессоров отсутствуют клапаны на всасывании и нагнетании, т. е. отсутствуют потери на них, спиральный компрессор является более предпочтительным для этого применения.

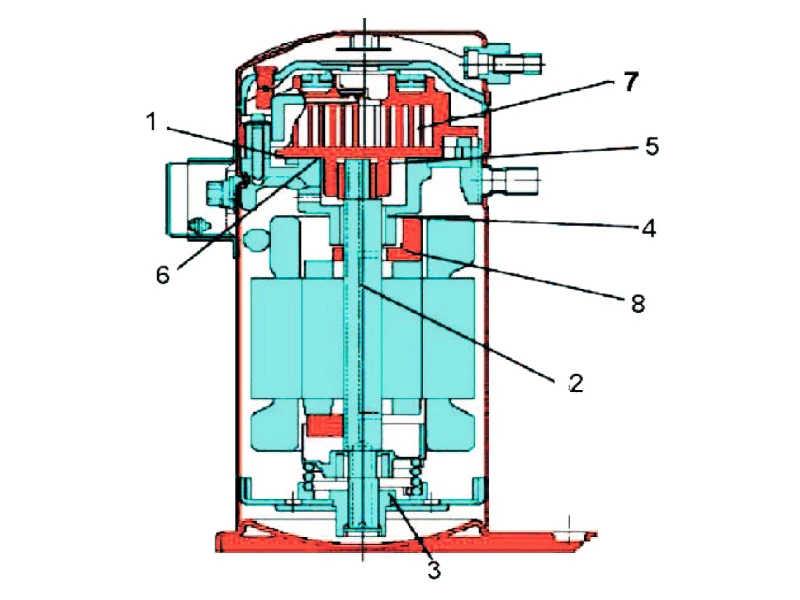

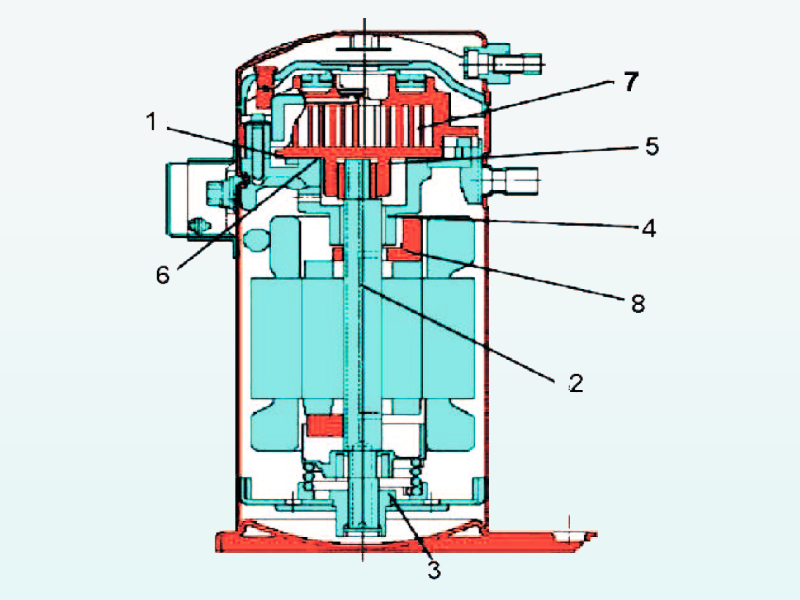

Разрез спирального компрессора представлен на рис. 1.

Рис. 1. Разрез спирального компрессора серии ZO: 1 — Муфта Олдхема; 2 — отверстие для подачи масла; 3 — нижний подшипник; 4 — основной подшипник; 5 — приводной подшипник; 6 — опорная поверхность; 7 — подвижная спираль; 8 — противовес

Казалось бы, по уровню давлений компрессоры, применяемые для R410A, могут работать и с СО2, но свойства хладагента накладывают ограничения ...

Поскольку R744 обладает высокой смешиваемостью практически со всеми применяемыми типами масел, то возникает необходимость внесения изменений в конструкцию компрессора.

Первое изменение касается изменения направления потока всасываемого газа. При попадании жидкого хладагента в компрессор, наиболее серьезные повреждения возникают вблизи входа всасываемого газа, поэтому направление потока изменяется с помощью 3 пластин таким образом, что он направляется в нижнюю часть компрессора (ниже муфты Олдхема), контактирует с электродвигателем, и тем самым жидкий хладагент испаряется.

Второе изменение заключается в увеличении количества масла, которое попадает в муфту Олдхема. Для этого в упорной колодке корпуса основного подшипника сверлятся четыре отверстия.

Для увеличения износостойкости муфты Олдхема проводится ее анодирование, что является третьим изменением в конструкции компрессоров по сравнению с компрессорами, предназначенными для работы с R410A.

Благодаря указанным выше изменениям, стало возможным успешное проведение следующих испытаний:

Испытания на надежность, компрессоры испытываются 63 700 часов.

Испытания при степени сжатия, значительно превышающей рабочую.

Испытания при высокой нагрузке

Испытание при высоком числе циклов включения/отключения компрессора — более 650 000 циклов.

Пуск при заливе компрессора жидким хладагентом.

Испытание при заливе компрессора.

Испытание на включение/отключение компрессора при работе на границе рабочего диапазона.

Испытания при работе вне рабочего диапазона компрессора.

Таким образом, применение спиральных компрессоров в нижней ветви каскадной холодильной установки позволяет получить следующие преимущества:

Высокая энергоэффективность.

Высокая надежность за счет использования механизма согласования спиралей. При попадании жидкого хладагента или твердых частиц в спиральный блок, спирали могут смещаться друг относительно друга в осевом и радиальном направлениях, пропуская жидкость или твердые частицы без повреждения спиралей.

Применение двухполюсных электродвигателей по сравнению с четырехполюсными позволяет уменьшить рабочий объем, что наряду с высоким объемным КПД ведет к уменьшению габаритных размеров компрессора и, следовательно, к экономии материалов, а значит и стоимости компрессора.

Благодаря герметичной конструкции компрессора уменьшается вероятность утечек, что особенно актуально при использовании хладагентов высокого давления, таких как R744.

Автор: Талызин Максим Сергеевич,

кандидат технических наук,

академик Международной Академии Холода,

эксперт в области систем холодоснабжения

talyzin_maxim@mail.ru

Войдите

или зарегистрируйтесь,

чтобы поставить зачет

Комментарии 0

Войдите или зарегистрируйтесь, чтобы оставить комментарий