Сегодня проведем разбор случая выхода из строя спирального компрессора, работающего в составе приточно-вытяжной установки.

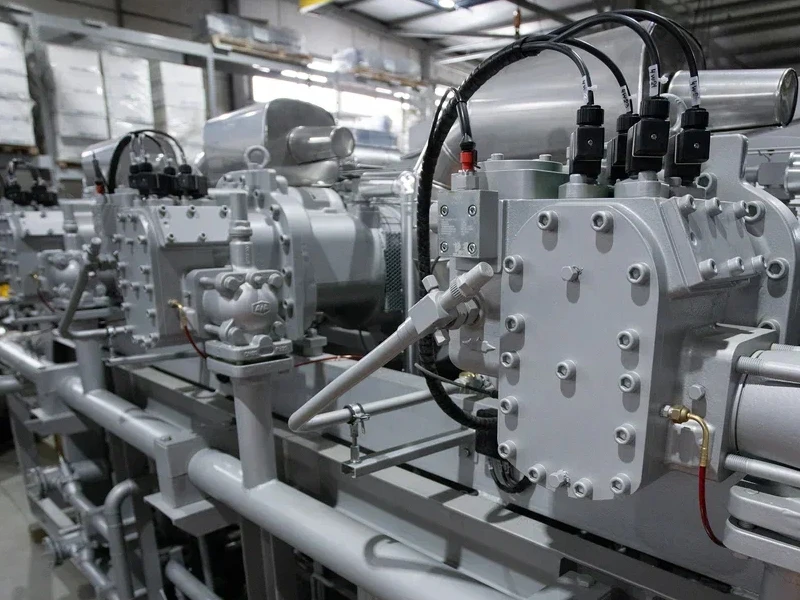

Исходные данные: приточно-вытяжная установка с испарителем, размещенным в канале подачи воздуха и конденсатором, размещенным в канале вытяжного воздуха; холодильная установка состоит из двух компрессоров разной производительности (так называемый «неравновесный тандем»), маслоотделителя и сопутствующей арматуры, включающий электрический регулирующий вентиль (ЭРВ) с установленным перед ним соленоидным клапаном. На данном объекте было установлено две «аналогичные» установки (почему я поставил кавычки расскажу чуть позже).

Забегая вперед, скажу, что из строя вышли все два компрессора поочередно, но поскольку признаки были одинаковыми, то мы разберем только один выход из строя.

Итак, что мы увидели при диагностике.

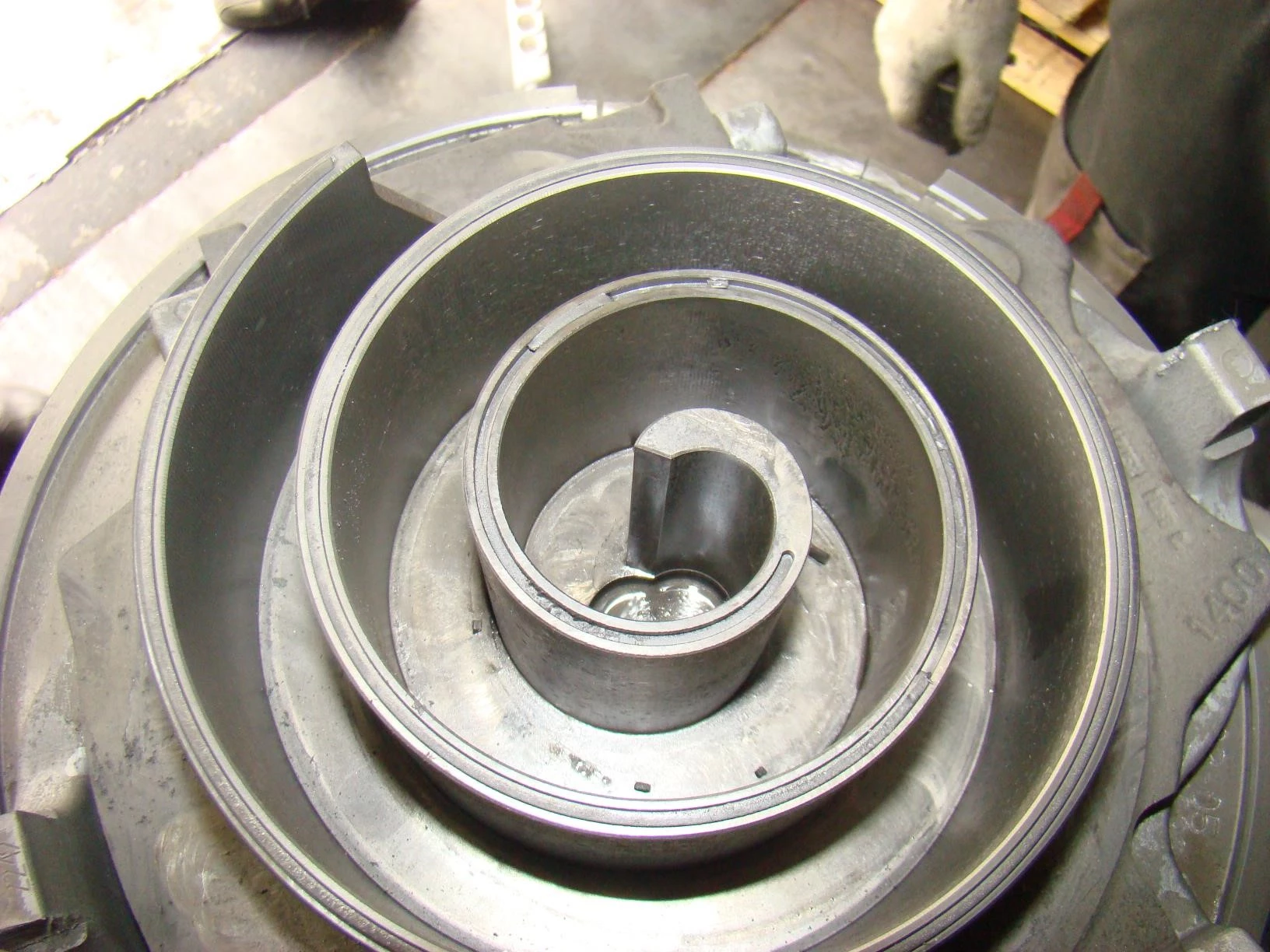

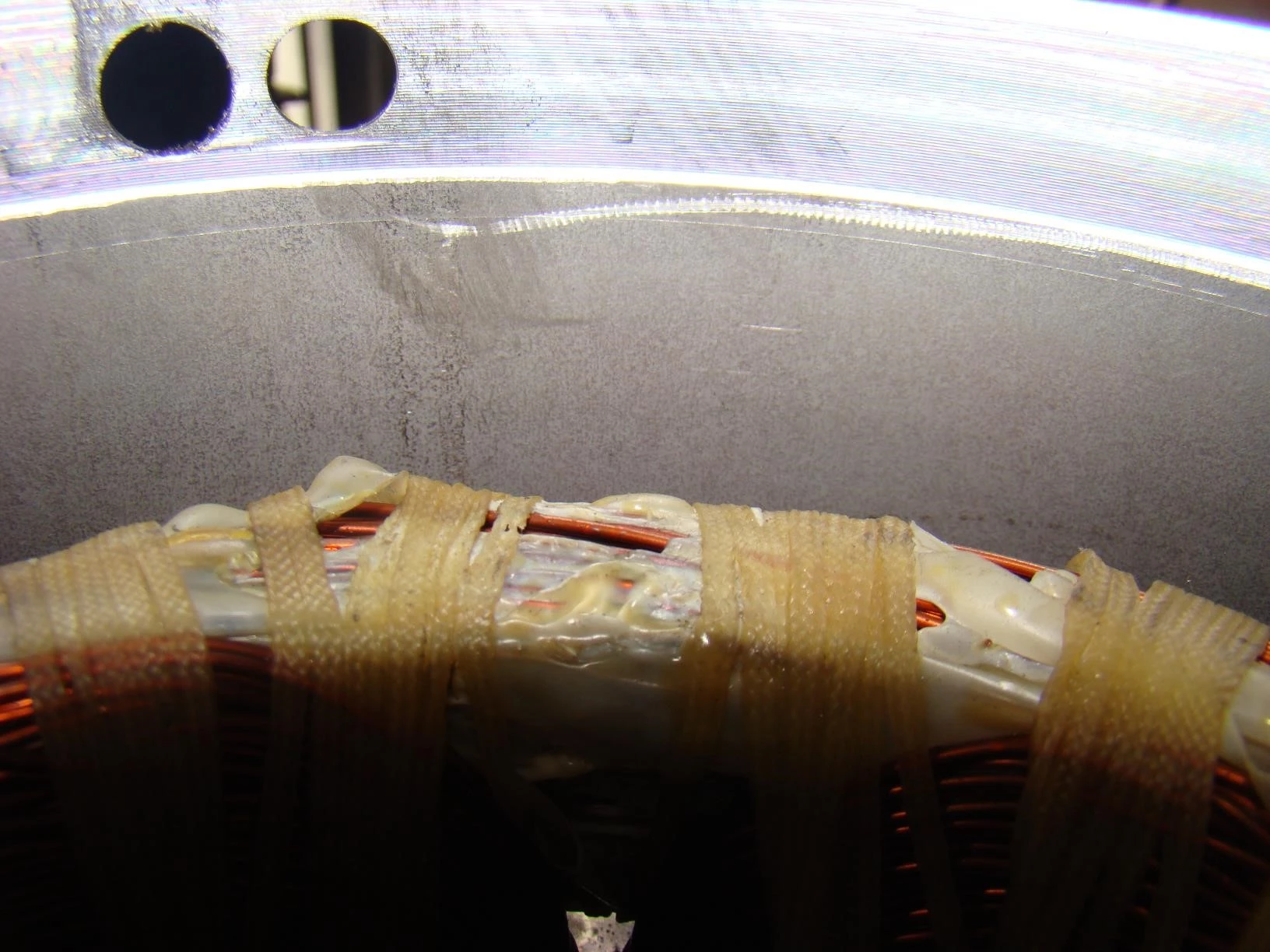

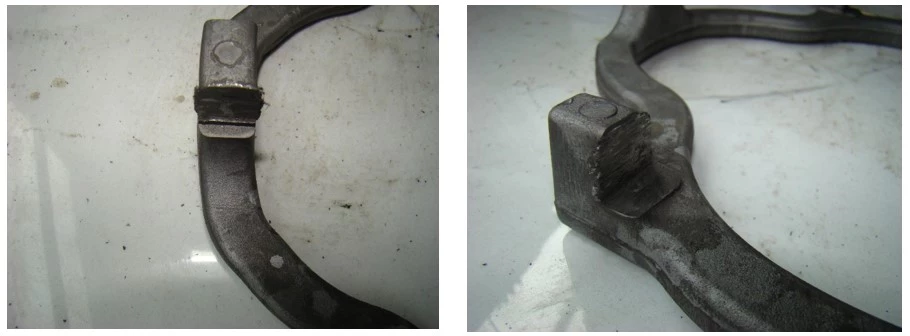

Разрушение уплотнения подвижной спирали (рис. 1), повреждение поверхности подвижной спирали (рис. 2), износ опорной поверхности (рис. 3), продукты износа на дне картера компрессора (рис. 4), оплавление изоляции электродвигателя (рис. 5), износ муфты Олдгейма (рис. 6).

Рис. 1. Разрушение уплотнения подвижной спирали

Рис. 2. Повреждение поверхности подвижной спирали

Рис. 3. Износ опорной поверхности

Рис. 4. Продукты износа на дне картера.

Рис. 5. Оплавление изоляции электродвигателя

Рис. 6. Износ муфты Олдгейма

Данные следы говорят о распространенной неисправности – нарушении нормальных условий смазки при эксплуатации компрессора. Но возникает вопрос, откуда появилась эта неисправность, тем более что на аналогичной установке компрессоры работали без нареканий.

Основные причины данной неисправности — это отсутствие или недостаток масла в компрессоре и наличие жидкого хладагента в масле. Поскольку хладоны хорошо смешиваются с маслом, применяемым в холодильных компрессорах, вязкость образовавшейся смеси падает, что может быть недостаточно для нормального смазывания трущихся поверхностей.

Теперь проведем анализ установки:

После маслоотделителя отсутствует обратный клапан и на самом маслоотделителе не установлен нагреватель (рис. 7), а на рис. 8 показано подключение конденсатора, где левый коллектор – коллектор пара, а правый – жидкого хладагента. Вход в ресивер располагался на некоторой высоте относительно выходного патрубка конденсатора.

Рис. 7 Маслоотделитель

Рис. 8 Подключение конденсатора

Что же происходило? Известно, что среднее заполнение конденсатора воздушного охлаждения жидким хладагентом составляет 70%. При работе установки ничего криминального не происходило, но когда она останавливалась в штатном режиме, то жидкий хладагент в соответствии с законом о сообщающихся сосудах попадал в маслоотделитель, где не имел возможности испариться (отсутствует нагреватель) и, смешиваясь с маслом, поступал в картер компрессора. Вязкость данной смеси, как писалось выше, была недостаточной для смазывания трущихся деталей компрессора, что и привело к выходу компрессоров из строя. То есть тут налицо нарушение схемы монтажа конденсатора, при которой подключение патрубка нагнетаемых газов должно было осуществляться в верхней точке, что было сделано изначально на «аналогичной» установке.

Таким образом, стоит внимательно относится к конструированию холодильной системы, соблюдая известные правила.

Войдите

или зарегистрируйтесь,

чтобы поставить зачет

Комментарии 0

Войдите или зарегистрируйтесь, чтобы оставить комментарий