Одни из самых энергоемких инженерных систем здания — климатические, на их долю приходится около 25% от общего энергопотребления. Поэтому сегодня усилия многих ученых и инженеров направлены на повышение эффективности работы кондиционеров. Результатом этой работы уже стали инверторные компрессоры, вентиляторы с лопатками, имеющими оптимизированный профиль, способствующая значительному улучшению рабочих параметров форма теплообменных поверхностей и другие инновации. Еще одним новшеством стало применение алюминиевых теплообменных аппаратов на основе микроканальной технологии.

Проблематика

Неспециалистов в области кондиционирования обычно поражает, что кондиционер производит в три раза больше холода, чем потребляет электроэнергии из сети. Специалистов же удивляет, что из-за потерь в теплообменных аппаратах — конденсаторе и испарителе — холода генерируется всего лишь в три раза больше. Ведь в идеале это должны быть десятки раз!

Проведем несложные расчеты.

Согласно стандартам сертификации EUROVENT, оборудование для кондиционирования должно испытываться в условиях, когда воздух в помещении имеет температуру 27 °C (300 К) по сухому термометру и 19 °C — по мокрому. Наружная температура при этом должна составлять 35 °C (308 К) по сухому термометру и 24 °C по мокрому.

Рис. 2. Пластины и ребра микроканального теплообменника (изображение взято из технических каталогов компании GeoClima)

Известно, что идеальным холодильным циклом является обратный цикл Карно, холодильный коэффициент которого рассчитывается по формуле:

![]()

ТГ — наружная температура, К.

С учетом параметров EUROVENT имеем:

![]()

То есть холодильный коэффициент идеального кондиционера должен быть равен 37,5. Затратив всего 1 кВт электроэнергии, мы должны получить 37,5 кВт холода. Почему же на практике получается всего 3 кВт?

Конечно, здесь влияют и отличающийся от 100 % КПД компрессора, и потери в трубопроводах, и неидеальность процесса дросселирования, и энергопотребление вентиляторов внутреннего и наружного блоков. Но основной проблемой кондиционеров является именно теплообмен.

Рис. 3. Микроканалы внутри пластин (изображение взято из технических каталогов компании Refrion)

Дело в том, что для поддержания в помещении температуры воздуха, равной 27°C, хладагент в испарителе должен быть охлажден до 19°C (292 К). В конденсаторе же при наружных 35°C температура конденсации составит около 43°C (316 К). Таким образом, вместо 300 К и 308 К в формулу холодильного коэффициента следует подставить 292 К и 316 К:

![]()

Как видим, из-за одной только неэффективности теплообмена холодильный коэффициент снизился более чем в три раза.

Рис. 4. Конструкция ребер (изображение взято из технических каталогов компании GeoClima)

Разница между температурами хладагента и воздуха называется минимальным температурным напором или температурой недорекуперации. Чем выше эта разница, тем интенсивнее идет теплообмен.

В расчетах выше недорекуперация принята за 8 °C, что является вполне реальной величиной. Ее снижение, безусловно, повысит холодильный коэффициент кондиционера, но какой ценой? Чем ниже недорекуперация, тем ниже будет интенсивность теплообмена и, соответственно, тем больше должна быть необходимая полезная площадь теплообменного аппарата (недорекуперация в 0°C подразумевает бесконечную площадь теплообменника). Это значит, что уменьшение температурного напора будет сопровождаться увеличением массы и габаритов внутреннего и наружного блоков, а также ростом их стоимости, поскольку на теплообменники уйдет больше далеко не дешевой меди.

Алюминиевая микроканальность

Вышеописанные проблемы теплообмена во многом способны решить аппараты на основе микроканальной технологии, изготавливаемые целиком из алюминия.

Оборудование такого типа получило широкое распространение в автомобильной и аэрокосмической промышленности прежде всего за счет уникальных массогабаритных характеристик, так как габариты транспортных систем зачастую жестко лимитированы, а увеличение их массы ведет к перерасходу топлива.

Рис. 5. К входному патрубку припаян коллектор,к коллектору – пластины, к пластинам – ребра (фото автора)

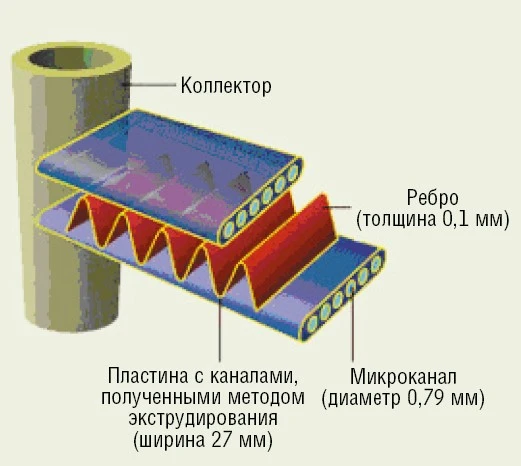

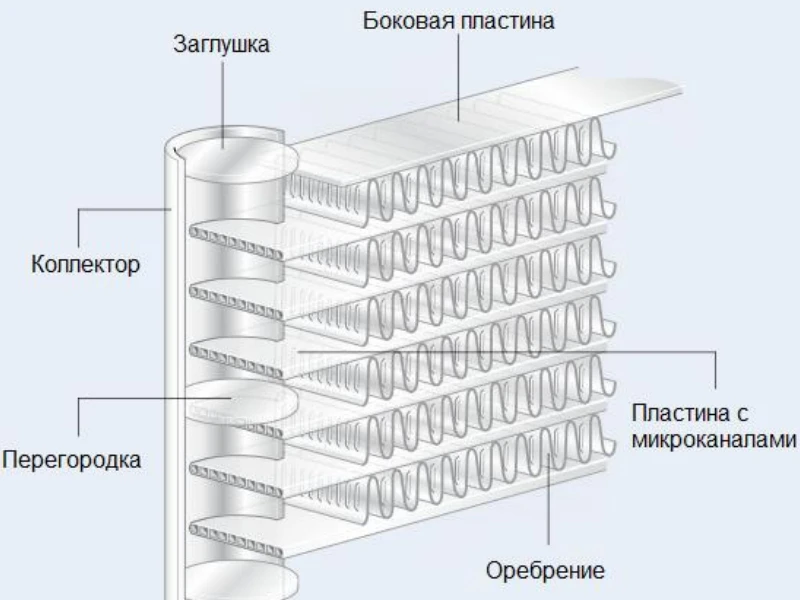

Конструктивно микроканальный теплообменник состоит из трех основных элементов: микроканальных пластин, полученных методами экструдирования или деформирующего резания, ребер между ними и двух коллекторов (рис. 1, в заголовке статьи).

Параллельные микроканальные пластины соединяют два коллектора и представляют собой, условно говоря, сильно сплющенную трубу. Соответственно, проходное сечение напоминает щель: при ширине в 27 мм его высота составляет всего 0,79 мм (рис. 2). Толщина самой пластины — 1,3 мм.

Щель множеством перегородок разделена на микроканалы, сечение которых составляет примерно 1 × 0.79 мм (рис. 3). Именно по этим каналам хладагент движется от одного коллектора к другому.

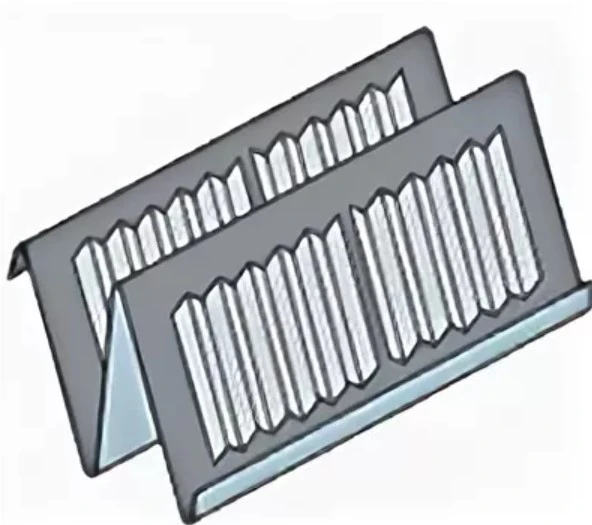

Между пластинами создана система ребер, повышающих теплопередачу. Толщина ребер, имеющих множество прорезей, составляет 0,1 мм (рис. 4).

Такая конструкция позволяет добиться существенного увеличения поверхности теплообмена при небольших габаритах аппарата.

Рис. 6. Крепление теплообменной секции в корпусе наружного блока (фото автора)

Как правило, теплообменники выполняются двухходовыми, то есть хладагент, проходя через часть пластин, поступает от одного коллектора к другому, и, далее, по оставшимся пластинам направляется обратно в первый коллектор, откуда следует в магистральный трубопровод. При этом первый коллектор является одновременно и входным и выходным, поэтому внутри он разделен перегородкой.

Можно выделить несколько основных причин для использования именно двухходовых теплообменников.

Во-первых, функционально теплообменники кондиционеров представляют собой испарители и конденсаторы, то есть аппараты, в которых происходят фазовые превращения рабочего вещества, а следовательно, в значительной мере меняется его плотность. Так, в конденсаторе хладагент конденсируется и его объем заметно снижается. Поэтому разумно сделать число пластин обратного хода меньшим, чем прямого.

Во-вторых, это сделано для удобства: ведь вместо длинного вытянутого аппарата мы получаем более компактную секцию.

Наконец, в-третьих, при расстоянии между коллекторами свыше 1,2 м будет сказываться прогиб пластин, что потребует промежуточных опор. В целом рекомендуемая ширина теплообменных секций составляет около 800 мм.

При производстве микроканальных теплообменников используется автоматическая пайка под азотом (рис. 5).

Рис. 7. Микроканальный теплообменник, вставленный в корпус наружного блока (фото автора)

Используемый твердый припой обладает более высокими теплопередающими свойствами, что повышает эффективность оребрения по сравнению с механическим соединением ребер и трубок в традиционных трубчато-ребристых теплообменниках.

Преимущества микроканальных теплообменников

Главными преимуществами микроканальных теплообменников являются гораздо меньшие габариты, масса и стоимость. Так, если трубчато-ребристые аппараты предполагают использование медных трубок и алюминиевых ребер, то микроканальные изготовлены только из алюминия, а это, как известно, металл более дешевый и легкий.

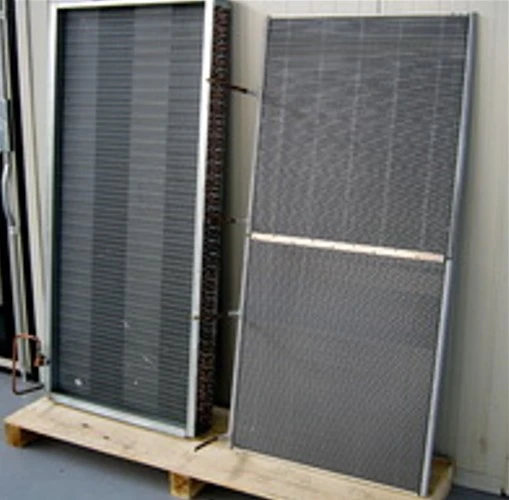

На рис. 8 и 9 представлены конденсаторы, предназначенные для отвода 20 кВт тепла. Слева — трубчато-ребристый, справа — микроканальный. При приблизительно равных фронтальных площадях толщина второго в 4 раза ниже, а масса в 2 раза меньше.

Кроме того, из-за меньшей толщины микроканальных аппаратов потери давления по воздуху в них меньше на 50 %. Инновационные теплообменники отличает повышенная коррозионная стойкость конструкции за счет применения алюминия и отсутствия гальванической коррозии, характерной для стыков двух разных металлов в традиционной конструкции. Микроканальные теплообменники могут использоваться в агрессивных средах.

Сниженный внутренний объем требует на 30 % меньшей заправки хладагентом, что дополнительно снижает массу заполненного аппарата. КПД микроканальных теплообменников на 10 % выше.

Рис. 8. Разница в габаритах традиционных и инновационных теплообменников очевидна (фото автора)

Несмотря на множество достоинств новой технологии, у микроканальных теплообменников имеются некоторые недостатки. Во-первых, учитывая плотное расположение ребер, существует вероятность более быстрого загрязнения теплообменников. Во-вторых, толщина ребер очень мала, поэтому их проще замять и повредить, следовательно, чистка требует гораздо большей аккуратности от сервисных бригад.

Еще одна особенность микроканальных теплообменников, не являющаяся в прямом смысле недостатком, тем не менее, негативно сказывается на их применении в холодильной технике. Дело в том, что такие теплообменники нельзя причислить к аппаратам противоточного типа, которые, как известно, наиболее эффективны в качестве испарителей и конденсаторов.

Так, в трубчато-ребристых аппаратах потоки хладагента и воздуха хоть и направлены перпендикулярно друг к другу, общее направление движения хладагента от входа к выходу именно противоположно направлению обдува (такая схема носит название многократного перекрестного тока с общим противотоком). В микроканальных же теплообменниках ни многократного перекрестного тока, ни противотока не наблюдается, они являются чисто перекрестноточными.

Применение в современной холодильной технике

Сегодня микроканальные теплообменники находят все более широкое применение в климатической отрасли. Их используют в бытовых сплит-системах, полупромышленных кондиционерах, чиллерах и другом оборудовании — в основном в качестве конденсаторов. Но делаются попытки сконструировать и микроканальные испарители. Главная проблема при решении этой задачи — необходимость равномерного распределения выходящей из дросселя парожидкостной смеси.

Рис. 9. Толстый и тонкий теплообменные аппараты (фото автора)

В трубчато-ребристых аппаратах такую роль выполняет распределитель типа «паук». Он всегда располагается вертикально — так, чтобы хладагент двигался сверху вниз. В результате пар и жидкость попадают в трубки в равном соотношении и испарение хладагента происходит равномерно.

Для микроканального испарителя потребовался бы распределитель на многие тысячи каналов, а такое устройство трудно даже представить.

Конденсаторы же в распределителях не нуждаются, а потому наружные блоки холодильных систем уже сейчас оснащаются новым типом теплообменников. Продемонстрируем их преимущества на примере чиллеров воздушного охлаждения Carrier серии 30XA, которые могут оснащаться микроканальными конденсаторами.

Рис. 10. Чиллер от компании Carrier серии 30ХА, оснащенный микроканальными теплообменниками-конденсаторами

В табл. 1 проведен сравнительный анализ двух типов теплообменников, который показывает, что при использовании микроканальных конденсаторов масса чиллера снижается на 8–9%.

Что касается компактности, то интересно отметить следующий факт. На данный момент производители холодильного оборудования еще не производят агрегаты, разработанные специально под микроканальные теплообменники. Как правило, речь идет о линейке чиллеров или выносных конденсаторов, которые по желанию заказчика могут комплектоваться конденсаторами того или иного типа.

Поэтому наглядно оценить компактность микроканальных теплообменников не представляется возможным. Однако на примере той же серии 30XA фирмы Carrier можно сделать интересное наблюдение.

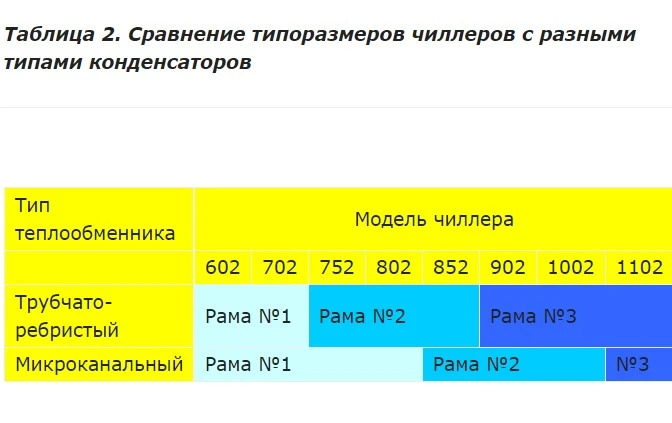

Известно, что габариты чиллеров зависят от типоразмера рамы-основания, причем на одной и той же раме можно смонтировать оборудование разной мощности. Сравнивая типоразмеры чиллеров с трубчато-ребристыми и микроканальными теплообменниками, видно, что на одну и ту же раму «умещается» микроканальный конденсатор большей мощности (табл. 2).

Выводы и перспективы

Микроканальные теплообменные аппараты уже используются во многих отраслях науки и техники. Холодильное оборудование не исключение, причем речь не только о кондиционировании — на микроканальные теплообменники делается большая ставка в охлаждении микроэлектроники.

С решением проблем, связанных с использованием этих инновационных аппаратов в качестве испарителей, следует ожидать перехода всего климатического оборудования на теплообменные секции нового типа. Еще одна перспективная сфера их применения — тепловое оборудование, например, тепловые завесы, работающие на горячей воде.

Традиционные пластинчатые теплообменники также могут быть переведены на микроканальную технологию при условии, что обменивающиеся тепловой энергией среды будут достаточно чистыми, чтобы не загрязнять микроканалы.

Автор: Юрий Хомутский

Источник: mir-klimata.info

Прилагаем также статью «Миниканальные теплообменники в холодильной технике», в которой представлены сведения об эволюционном развитии теплообменных аппаратов, позволившем существенно повысить их удельную эффективность.

Авторы д.т.н, проф. Бараненко А.В., д.т.н. Цветков О.Б., к.т.н. Лаптев Ю.А.

Войдите

или зарегистрируйтесь,

чтобы поставить зачет

Комментарии 0

Войдите или зарегистрируйтесь, чтобы оставить комментарий