Многие опытные сервисные специалисты гордятся тем, что могут «на глаз» определить неисправность холодильной установки. Однако, например, такая часто встречающаяся неисправность, как обмерзание внутреннего блока, может быть вызвана не только банальной нехваткой фреона, но и другими факторами. А именно: забитый фильтр внутреннего блока, неисправный вентилятор, загрязнённый теплообменник внутреннего блока, переохлаждение конденсатора, залóм на жидкостном трубопроводе и т. д. Поэтому для правильной постановки «диагноза» необходимо проведение инструментального обследования системы кондиционирования или холодоснабжения.

Стандартные параметры работы

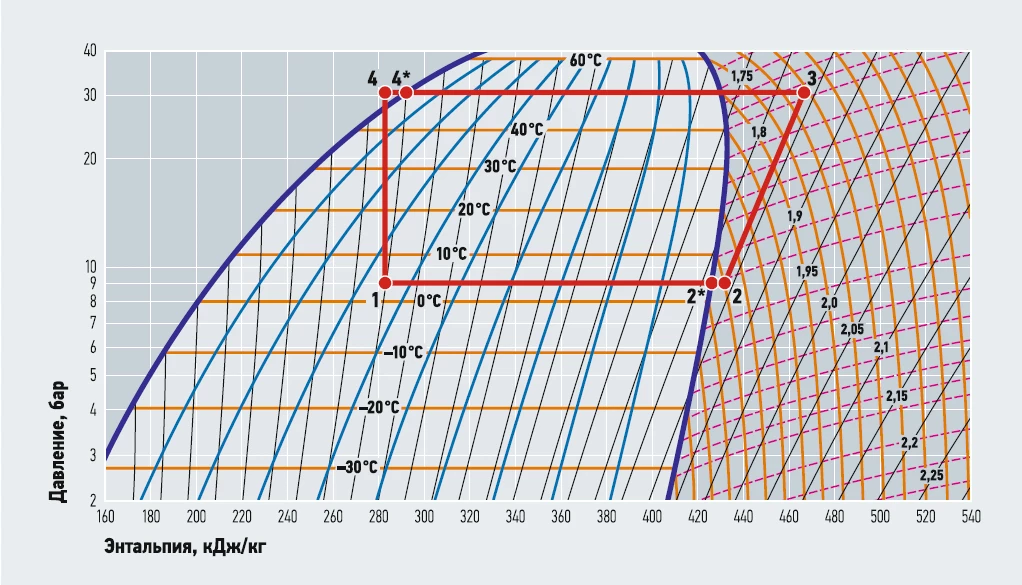

Рассмотрим для начала нормальный режим работы холодильного контура на примере наиболее часто встречающегося хладагента R410a. Традиционно замкнутый цикл хладагента изображают с помощью диаграммы «давление — энтальпия», которую мы видим на рис. 1.

Рис. 1. Фрагмент диаграммы «абсолютное давление — энтальпия» для фреона R410a

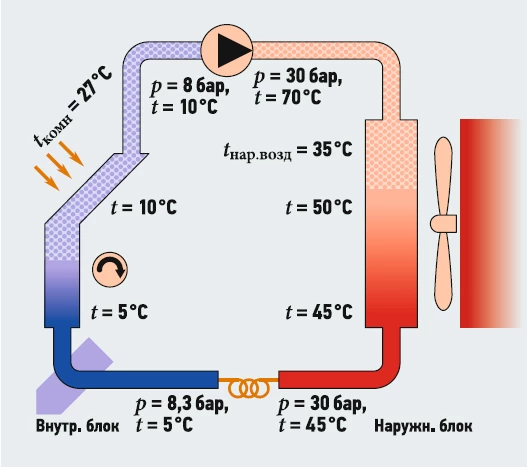

При стандартных (расчётных) параметрах наружного воздуха компрессор забирает газообразный хладагент (точка 2) с температурой около 10°C и избыточным давлением 8 бар (не путать с абсолютным давлением на рис. 1), сжимает его и так же газообразным подаёт в конденсатор (точка 3–70°C, 30 бар). Конденсатор обдувается наружным воздухом с температурой +35°C. В конденсаторе фреон сначала охлаждается до температуры конденсации 50°C (точка 3*), а затем полностью конденсируется при этой температуре (точка 4*). Далее происходит его переохлаждение до температуры 45°C (точка 4). И следующим этапом жидкий хладагент (45°C, 30 бар) попадает на регулятор давления (капиллярную трубку или ТРВ), как это показано на рис. 2.

Рис. 2. Стандартные параметры работы холодильного контура системы кондиционирования на R410a

Цель регулятора давления — создать требуемую температуру кипения во внутреннем блоке +5°C. Следовательно, избыточное давление кипения фреона должно быть 8,3 бар. Регулятор снижает давление жидкого хладагента до требуемых 8,3 бар, понижая при этом его температуру до 5°C, так как часть хладагента при дросселировании вскипает (точка 1). Далее фреон попадает во внутренний блок, где теплообменник обдувается внутренним воздухом, имеющим температуру +27°C (именно такая расчётная температура принята в Японии), и полностью выкипает (точка 2*). Затем хладоноситель немного перегревается до температуры +10°C и возвращается по газовому трубопроводу снова на всасывание компрессора (точка 2).

Для чего нужен перегрев хладагента? Для защиты компрессора от попадания жидкого несжимаемого фреона и, как следствие, выхода компрессора из строя. Как правило, перегрев хладагента величиной 5°C считается оптимальным. С другой стороны, перегрев хладагента в испарителе понижает общее КПД системы, поэтому некоторые производители уменьшают перегрев до 1°C, но при этом тщательно контролируют газообразную фазу на всасывании компрессора.

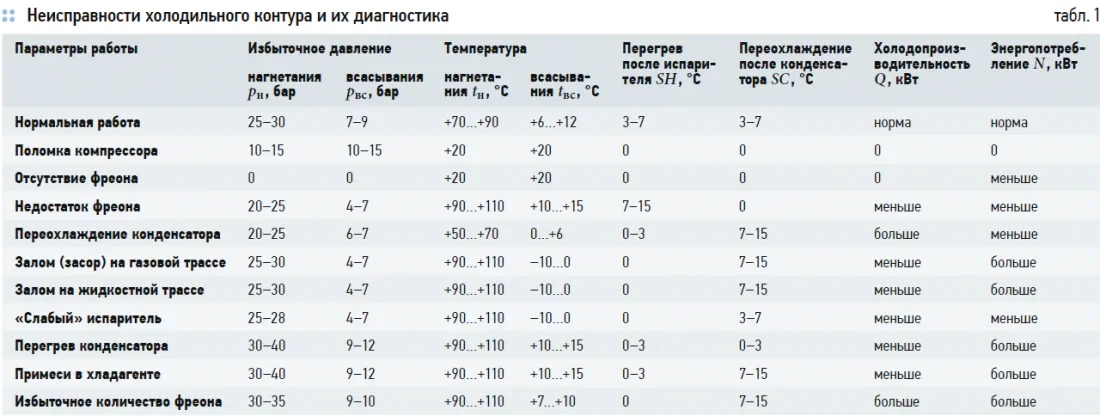

Стандартные неисправности

Рассмотрим различные варианты отклонения параметров холодильной системы от нормальных и поймём, вследствие каких неисправностей это происходит. Для удобства сведём все неисправности в одну табл. 1.

1. Поломка компрессора

Начнём с главного — допустим, произошла поломка компрессора. Поломки компрессора бывают разные, например, это выход из строя электродвигателя, механическое заклинивание и т. д. Чаще всего сама система определит неисправность и выдаст код ошибки. Однако на старых системах такой возможности нет. Основные признаки поломки компрессора: система кондиционирования включается, вентиляторы внутреннего и наружного блока крутятся, компрессор подаёт признаки жизни (вибрация, шум) или не подаёт, но параметры давления конденсации и испарения практически равны. Холодопроизводительность равна нулю. Энергопотребление может быть как больше, как и меньше номинального.

2. Отсутствие фреона

Отсутствие фреона происходит чаще всего после утечек из-за неплотностей в местах соединений. Если размер отверстий достаточно большой или проходит много времени, то фреон уходит практически весь, и давление внутри системы и снаружи выравнивается. Производительность системы равна нулю.

Основной показатель отсутствия фреона — давление в остановленной системе равно атмосферному.

3. Недостаточное количество фреона

Недостаточное количество фреона возможно из-за утечки или недостаточной заправки кондиционера. Низкое давление всасывания приводит к обмерзанию внутреннего блока (фото 1). Однако обмерзание внутреннего блока может происходить не только из-за банальной утечки хладагента. Причин обмерзания может быть достаточно много:

причина, которую можно назвать «слабый испаритель» и которая может возникнуть, например, вследствие ухудшения теплообмена внутреннего блока из-за грязного фильтра, низкой температуры в помещении, поломки вентилятора внутреннего блока и т. д. — всё это приводит к недостаточному кипению фреона во внутреннем блоке и к снижению давления испарения;

переохлаждение конденсатора — пониженная температура наружного воздуха, повышенная скорость вентилятора наружного блока может привести к переохлаждению фреона и снижению давления в системе;

повышенные потери давления в трубопроводах вследствие залома, слишком длинных трасс, забивания фильтра и т. д.;

и в том числе — недостаток фреона в системе вследствие утечки.

Фото 1. Обмерзание внутреннего блока

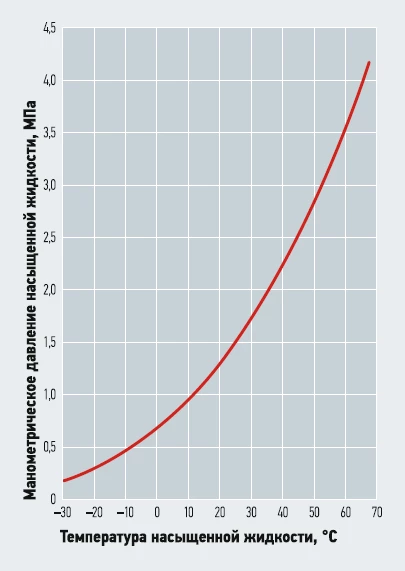

Все эти варианты можно объединить одной причиной обмерзания — во внутреннем блоке давление фреона стало ниже, чем необходимо. А поскольку давление насыщенного фреона неразрывно связано с его температурой, температура кипения понижается ниже нуля (рис. 3). Недостаточное количество фреона можно дифференцировать от остальных вариантов с помощью большого перегрева после испарителя (7–15°C, однако только до того момента, когда весь теплообменник внутреннего блока не покрылся льдом) и большой температуры нагнетания после компрессора (+90…+110°C).

Поскольку компрессор охлаждается циркулирующим хладагентом, то снижение расхода хладагента приводит к перегреву компрессора и повышенной температуре нагнетания.

Рис. 3. Температура и давление насыщения для фреона R410a

4. Переохлаждение конденсатора

Переохлаждение конденсатора возникает в переходный и холодный периоды года, когда система кондиционирования работает, например, в серверной. Если конденсатор не имеет регулятора скорости вращения вентилятора наружного блока, то сначала небольшое понижение наружной температуры (обычно до +20°C) сказывается положительно — увеличивается производительность кондиционера и снижается энергопотребление компрессора. Однако дальнейшее снижение приводит к отрицательным температурам кипения и обмерзанию внутреннего блока. Отличается от недостаточного количества фреона величиной перегрева на испарителе. Перегрева практически нет.

5. Залóм (засор) на газовой трубе

Данная ситуация может произойти по причине некачественного монтажа, когда газовый трубопровод сгибается не с помощью трубогиба, а вручную. После залома монтажниками делаются попытки выправить ситуацию — труба немного расширяется плоскогубцами, и в итоге её сечение оказывается около 30% от необходимого. Система кондиционирования запускается и работает, но производительность снижается. На месте залома возникают потери давления. Давление и температура испарения во внутреннем блоке увеличиваются, а давление всасывания компрессора уменьшается.

Всё вместе это приводит к падению производительности компрессора и снижению производительности внутреннего блока. Визуально можно оценить проблему по обмерзанию газового трубопровода после места залома и на газовом запорном вентиле. Внутренний блок при этом не обмерзает. Аналогичная ситуация наблюдается при забитом фильтре на газовой трубе.

6. Залóм (засор) на жидкостной трассе, капиллярной трубке, ТРВ

Происходит достаточно редко, однако «симптомы» похожи на механический засор капиллярной трубки или снижение производительности ТРВ. Температура всасывания проваливается в область отрицательных значений, и происходит обмерзание внутреннего блока. Расход хладагента падает, компрессор перегревается. Отличается от залома на газовой трубе обмерзанием внутреннего блока. Перегрева нет. При этом наблюдается большое переохлаждение на конденсаторе. Дозаправка не решает проблемы, давление не растёт.

7. «Слабый» испаритель

Проблема возникает при недостаточной производительности теплообменника внутреннего блока. Причины: забит фильтр внутреннего блока, вентилятор не работает или забит пылью, снижен воздухообмен, низкая температура внутреннего воздуха и т. д. Это приводит к неполному кипению хладагента, понижению давления и температуры испарения, обмерзанию внутреннего блока.

8. Перегрев конденсатора

Может произойти при засорении теплообменника наружного блока, неисправном вентиляторе, высокой температуре окружающего воздуха (выше +35°C), а также при образовании «замкнутого кольца» циркулирующего воздуха, когда тёплый воздух после вентилятора снова попадает на всасывание. Всё это приводит к повышению температуры конденсации, снижению производительности, повышению энергопотребления. Отсюда становится понятным, насколько важно держать наружный блок кондиционера чистым. Пыль на теплообменниках означает повышенный расход электроэнергии и увеличенные затраты при эксплуатации кондиционера.

9. Примеси в хладагенте

Примеси в хладагенте появляются при отсутствии вакуумирования или неправильном запуске кондиционера. Как правило, в холодильный контур могут попасть воздух или остатки азота. Наличие неконденсируемых газов приводит к аномальному росту давления конденсации, перегреву компрессора, снижению производительности системы. Неконденсируемый газ скапливается в верхней части ресивера или конденсатора, снижая его производительность.

Оценить наличие примесей можно до включения кондиционера. В состоянии равновесной температуры с окружающей средой измеряется давление в системе и сравнивается с давлением испарения (при данной температуре). Если отклонение составляет более 2°C, в системе присутствуют примеси газов. Эта ситуация отличается от перегрева конденсатора большой величиной переохлаждения фреона.

10. Избыточное количество хладагента

Современные системы кондиционирования имеют достаточно большие ресиверы и аккумуляторы жидкого хладагента, чтобы компенсировать небольшую перезаправку фреоном. Поэтому проблема возникает только если ресивер заполнен полностью, и объёма для компенсации избыточного хладагента больше не хватает. Жидкий хладагент начинает полностью заполнять испаритель и конденсатор, давление в системе растёт, энергопотребление и производительность компрессора растут, температура нагнетания также возрастает.

Основная проблема возникает при отсутствии перегрева на испарителе, что ведёт к попаданию жидкого хладагента на всасывание компрессора и выходу его из строя.

Необычные неисправности

Мы рассмотрели некоторые стандартные неисправности холодильного контура. Но я хотел бы рассказать о необычных случаях из практики, с которыми встречался.

1. Ошибка низкого давления

Проблема: Прецизионный кондиционер (фото 2) останавливается по низкому давлению. Причём, когда приезжают сервисники и подключают манометры, всё работает нормально и сколько угодно долго. Когда они уезжают, появляется ошибка низкого давления. Чудеса?

Фото 2. Прецизионный кондиционер с открытыми передними панелями

Решение: В момент измерения параметров перегрева и переохлаждения система работала нормально. Падение давления начиналось, когда сервисная служба отключала манометры и закрывала переднюю панель. На передней панели находился фильтр, который создавал сопротивление воздуху в закрытом состоянии, и расход воздуха уменьшался. При открытой панели испаритель обдувался нормально, а при закрытой расход воздуха сильно падал. Фреон не докипал в испарителе и возвращался по газовой трубе частично в жидкой фазе. Давление фреона в испарителе снижалось, и компрессор отключался по защите от низкого давления.

Проблема была решена путём увеличения сечения воздухозабора и замены фильтра.

2. Низкое давление всасывания

Проблема: Кассетные сплит-системы вида ON-OFF на фреоне R410a после монтажа на одном объекте работают все на экстремально низком давлении всасывания — около 6 бар (нормальное давление составляет 7–9 бар). Монтаж произведён правильно. Попытка дозаправить систему не увеличила давление всасывания.

Решение: Температура наружного воздуха была +15°C. Стандартная температура работы наружного блока +35°C. Поскольку наружные блоки не имели регуляторов скорости вращения, происходило переохлаждение конденсатора и снижение давления испарения до 6 бар. Проблема была решена установкой регуляторов скорости вращения вентиляторов.

3. Высокое давление всасывания

Проблема: Полупромышленная модель китайского производителя после монтажа имеет производительность всего 30% и очень высокое давление всасывания — 15 бар. Количество фреона в норме. Перегрева конденсатора нет.

Решение: Данная серия производителя Galanz имеет в своей конструкции выносное дросселирующее устройство. Внешне оно похоже на трубку-переходник, поэтому монтажники посчитали, что это «лишняя деталь». В результате система функционировала без дросселирующего устройства. После установки его на место система заработала нормально.

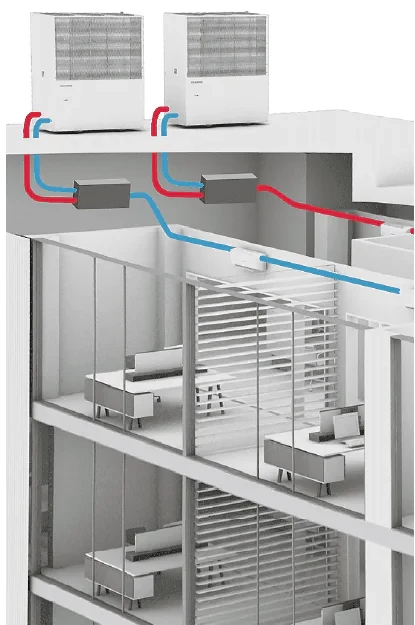

4. Жидкий хладагент на всасывании VRF

Проблема: VRF-система в офисном центре с различными арендаторами работает при запуске нормально. Однако в процессе эксплуатации один раз в два-три дня возникает ошибка попадания жидкого хладагента на всасывание компрессора. В чём может быть причина?

Решение: На внутренних блоках стояли отдельные автоматы питания. Арендаторы «для экономии» отключали автоматы, при этом клапаны ЭРВ во внутренних блоках оставались открытыми. Жидкий хладагент поступал в газовый трубопровод и затем на всасывание компрессора.

5. «Плавающая» неисправность

Проблема: Две одинаковые кассетные сплит-системы японского производителя были установлены весной в большом обеденном зале, благополучно запущены и успешно отработали всё лето без проблем. Однако осенью стала появляться ошибка низкого давления всасывания и возникло обмерзание теплообменника. Наружный блок снабжён регулятором скорости вращения, поэтому переохлаждения нет. Количество хладагента также в норме.

Решение: Проблема была в том, что монтажники перепутали кабели управления. Системы одинаковы, наружные блоки стоят рядом, трубопровод и кабель проходят через одно отверстие, поэтому перепутать было несложно. Когда системы были запущены (одновременно) управляющий сигнал пришёл от одного кондиционера, а хладагент — от другого. Но проблемы не было, так как режим работы совпадал. Осенью теплоизбытки снизились и включили только один кондиционер. Включился вентилятор одного блока, а фреон стал подаваться в другой. В результате мы получили проблему «слабый испаритель», низкое давление испарения и обмерзание теплообменника внутреннего блока. После переключения кабеля связи всё заработало нормально.

Проблемы, связанные с холодильным маслом

Большое количество неисправностей возникает из-за проблем с циркуляцией и возвратом масла в компрессор.

Тип холодильного масла, используемого в холодильных системах для смазки компрессоров, зависит от типа компрессора, его производительности, но главное — от используемого фреона. Маслá для холодильного цикла классифицируются как минеральные и синтетические. Минеральное масло используется главным образом с хладагентами CFC (R12) и HCFC (R22) и основано на нафтене или парафине, либо смеси парафина и акрилбензола. Хладагенты HFC (R32, R410a, R407c) не растворяются в минеральном масле, поэтому для них используется синтетическое масло.

При взаимной растворимости холодильное масло смешивается с хладагентом и циркулирует с ним на протяжении всего цикла охлаждения. Масляный картер в компрессоре содержит некоторое количество растворённого хладагента, а жидкий хладагент в конденсаторе содержит небольшое количество растворённого масла. Когда жидкий хладагент испаряется во внутреннем блоке, растворённое масло практически полностью отделяется от хладагента. Когда кондиционер отключается, холодильное масло накапливается не только в компрессоре, но и в любых элементах холодильного контура.

Недостаток использования растворимого масла — это образование пены. Если холодильная машина отключается на длительный период и температура масла в компрессоре ниже, чем в других частях, хладагент конденсируется, и бóльшая его часть растворяется в масле. Если в этом состоянии происходит запуск компрессора, то давление в картере падает и растворённый хладагент испаряется, образуя пену. Данный процесс, называемый пенообразованием, приводит к выходу масла из компрессора по нагнетательному патрубку и ухудшению смазки компрессора. Для предотвращения пенообразования устанавливают подогреватель картера компрессора (фото 3).

Фото 3. Подогреватель картера компрессора

Влияние примесей на работу холодильного контура

В нашей статье обязательно следует коснуться проблем, возникающих из-за примесей в холодильном контуре:

1. Технологическое масло (машинное масло, масло для сборки). Если в систему, использующую хладагент HFC, попадёт технологическое масло (например, машинное), то такое масло будет отделяться, образуя хлопья и вызывая засор капиллярных трубок.

2. Вода. Если в систему охлаждения, использующую хладагент HFC, попадает вода, то повышается кислотность масла и происходит разрушение органических материалов, используемых в двигателе компрессора. Всё это приводит к разрушению и пробоям изоляции электродвигателя, засорению капиллярных трубок и т. д.

3. Механический мусор и грязь. Возникающие проблемы: засорение фильтров и капиллярных трубок, разложение и отделение масла, разрушение изоляции электродвигателя компрессора.

4. Воздух. Результат попадания большого количества воздуха (например, систему заправили без вакуумирования): аномальное давление, повышенная кислотность масла, пробой изоляции компрессора.

5. Примеси других хладагентов. Если в систему охлаждения попадает большое количество хладагентов различного типа, возникают аномальные рабочие давление и температура. Следствием чего является повреждение системы.

6. Примеси других холодильных масел. Многие холодильные масла не смешиваются друг с другом и выпадают в осадок в виде хлопьев. Хлопья забивают фильтры и капиллярные трубки, снижая расход фреона в системе, что ведёт к перегреву компрессора.

Для чего необходимо масло в холодильном контуре? Для смазки компрессора. И находиться масло должно именно в компрессоре. В обычной сплит-системе масло свободно циркулирует вместе с фреоном и равномерно распределяется по всему холодильному контуру. У систем VRF холодильный контур слишком большой, чтобы масло равномерно распределилось по нему. Поэтому первое устройство для возврата масла обратно в компрессор — это сепаратор масла в наружном блоке. Сепараторы масла ставятся на нагнетательной трубе компрессора. Бóльшая часть масла оседает в сепараторе и возвращается по отдельному маслопроводу в картер компрессора. Это устройство значительно улучшает режим смазки компрессора и в конечном итоге повышает надёжность системы.

Примеры из практики

Влияние примесей в холодильном масле на работу систем кондиционирования или холодоснабжения не исчерпывается созданием перечисленных выше проблем. Автор хотел бы рассказать о двух примерах из личной практики.

1. Регулярный выход из строя компрессоров на системе VRF

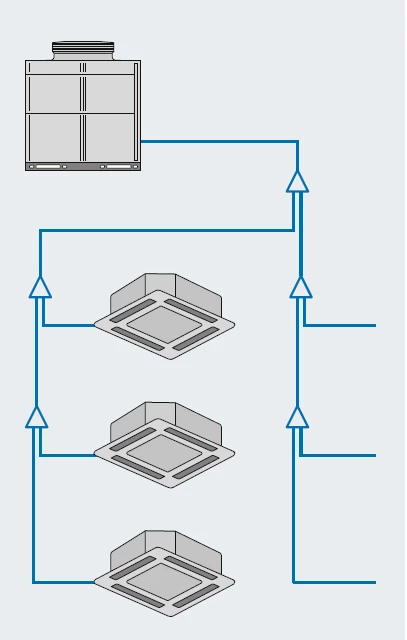

Проблема: Смонтирована VRF-система кондиционирования воздуха. Дозаправка системы, параметры работы, конфигурация трубопроводов — всё в норме. Единственный нюанс — часть внутренних блоков не смонтирована, но коэффициент загрузки наружного блока допустимый — 80%. Тем не менее, компрессоры регулярно выходят из строя по причине заклинивания. В чём причина?

Решение: Причина оказалась проста: дело в том, что для монтажа недостающих внутренних блоков были подготовлены ответвления (рис. 4). Эти ответвления были тупиковыми «аппендиксами», в которые циркулирующее вместе с фреоном масло попадало, но обратно выйти уже не могло и накапливалось. Поэтому компрессоры выходили из строя из-за обычного «масляного голодания».

Чтобы этого не происходило, на ответвлениях максимально близко к разветвителям необходимо было поставить запорные вентили. Тогда масло свободно циркулировало бы в системе и собиралось режимом сбора масла.

Рис. 4. Схема частичного монтажа внутренних блоков в системе кондиционирования

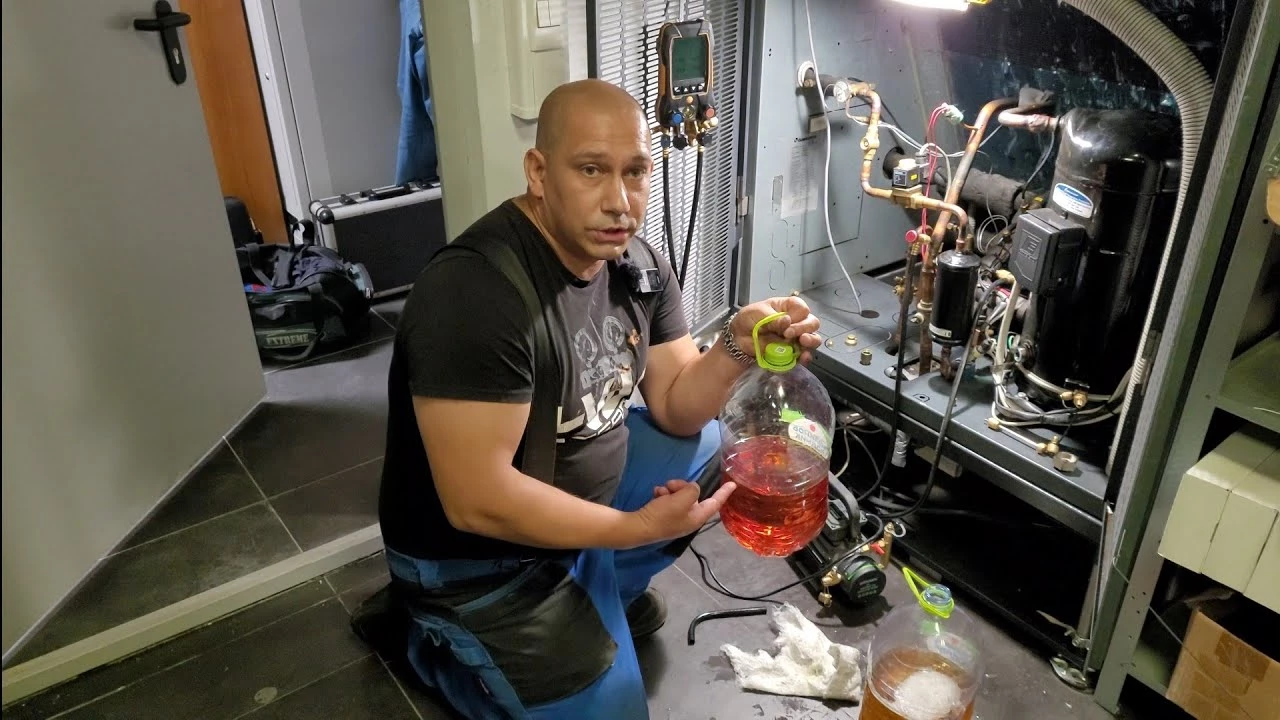

2. Заклинивание компрессора

Проблема: Сплит-система кондиционирования обслуживает зал совещаний на втором этаже. Наружный блок установлен в подвале здания. Отработав абсолютно нормально лето, система осенью выдала заклинивание компрессора. В чём причина, если перепад высот, температура в подвале, количество фреона — всё в норме?

Решение: Причина выхода из строя наружного блока была в отсутствии маслоподъёмной петли на газовом трубопроводе. Масло — жидкость, поэтому разделение фреона и масла может произойти лишь в движущемся потоке и только когда фреон находится в газовой фазе. Конкретно в этом случае в летний период система работала в режиме охлаждения. Наружный блок располагается ниже внутреннего, поэтому масло вместе с жидким фреоном нормально поднималось во внутренний блок. Затем фреон переходил в газовую фазу и возвращался. Масло самотёком тоже возвращалось обратно в наружный блок. То есть в режиме «холод» проблем не было.

Осенью блок переключили в режим «тепло» и направление движения фреона изменилось: от наружного блока в газовой фазе фреон поднимался к внутреннему блоку. Масло отделялось от фреона на вертикальных участках и оставалось на стенках газовой трубы, постепенно накапливаясь. Далее компрессор испытывал «масляное голодание» и выходил из строя.

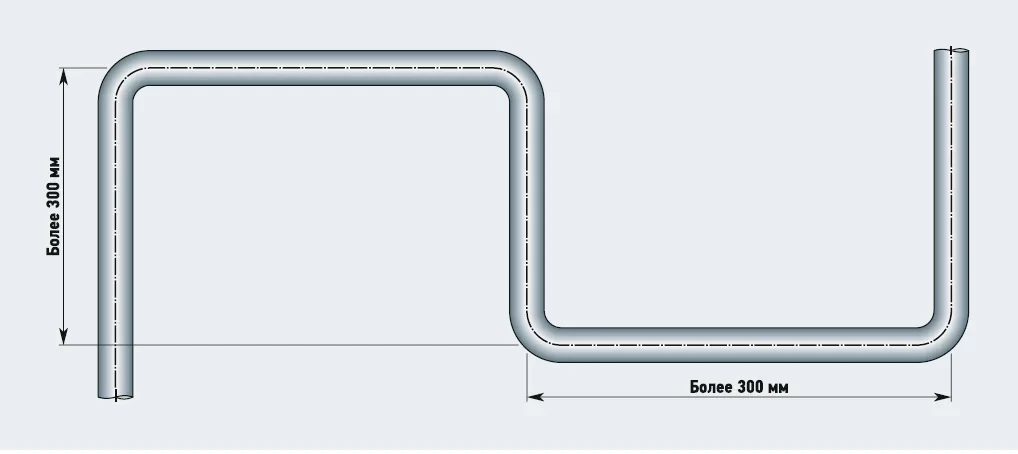

Для фреонов R410a и R32 маслоподъёмные петли рекомендуется ставить через каждые 10 м вертикальных участков. Для фреонов R22 и R407c маслоподъёмные петли рекомендуется ставить через 5 м вертикальных участков (рис. 5).

Рис. 5. Схема маслоподъёмной петли в системе кондиционирования

Физический смысл маслоподъёмной петли сводится к накоплению масла перед вертикальным подъёмом. Масло скапливается в нижней части трубы и постепенно перекрывает отверстие для пропуска фреона. Газообразный фреон увеличивает свою скорость в свободном сечении трубопровода, захватывая при этом жидкое масло. При полном перекрытии сечения трубы маслом фреон выталкивает масло, как пробку, до следующей маслоподъёмной петли.

Заключение

Рассмотренные нами случаи не охватывают, к сожалению, все возможные варианты неисправностей холодильного контура систем кондиционирования. Жизнь очень многообразна и часто способна удивить даже опытного сервисного специалиста. Но не нужно забывать, что чудес не бывает и с помощью законов физики можно решить любую проблему или хотя бы понять, почему она возникла. А затем либо устранить неисправность, либо не допускать ситуаций, которые приводят к поломкам систем кондиционирования.

Источник: c-o-k.ru

Войдите

или зарегистрируйтесь,

чтобы поставить зачет

Комментарии 0

Войдите или зарегистрируйтесь, чтобы оставить комментарий