С уходом с отечественного рынка ряда западных компаний перед Россией встал вопрос наращивания собственного производства компрессоров - агрегатов, без которых невозможно добывать и перерабатывать газ и нефть, строить промышленные объекты. О стратегическом значении компрессорного производства рассказал Альберт Ахметзянов, управляющий директор научно-исследовательского института АО "НИИтурбокомпрессор им. В. Б. Шнеппа" Группы ГМС.

Альберт Ахметзянов, управляющий директор научно-исследовательского института АО “НИИтурбокомпрессор им. В. Б. Шнеппа" Группы ГМС

Альберт Мингаязович, чем занимается ваш институт?

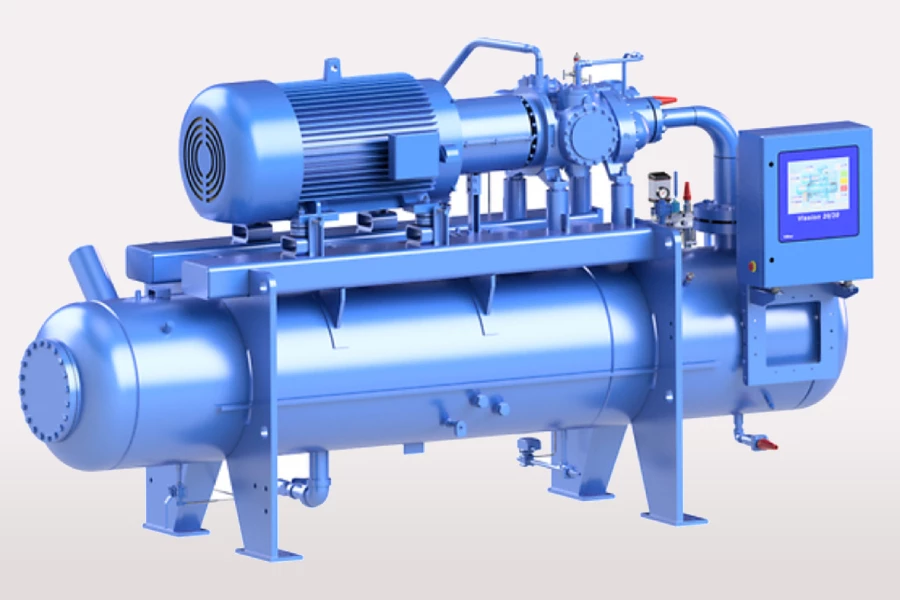

Альберт Ахметзянов: "НИИтурбокомпрессор" был основан в 1957 году, в 2013 году вошел в машиностроительный холдинг - Группу ГМС. Сейчас это единственный в России и СНГ специализированный проектно-конструкторский и научно-исследовательский институт, занимающийся разработкой и проектированием центробежных и винтовых компрессорных установок, газоперекачивающих агрегатов и компрессорных станций. В целом институт разработал более 500 типов компрессорного оборудования, по его документации изготовлено более 8 тысяч центробежных компрессорных установок и более 18 тысяч винтовых компрессорных агрегатов.

Недавно наше издание рассказало о результатах деятельности Группы ГМС в I квартале 2024 года, в том числе о строительстве сборочно-испытательного комплекса для сверхмощных компрессоров в Зеленодольске (Татарстан). Какова роль института в этом проекте?

Альберт Ахметзянов: Мы много лет работаем в тесной связке с заводом АО "Казанькомпрессормаш", с которым входим в одну машиностроительную Группу ГМС. Институт выступает генеральным разработчиком конструкторской документации для всей выпускаемой заводом номенклатуры изделий. Комплекс строится для нового оборудования, которое ранее в России не производилось, поэтому возникла потребность в таком стенде.

Институт разработал технические требования для стенда и оборудования, проводит технический аудит и обеспечивает авторское сопровождение процесса строительства. Это первый в России испытательный комплекс такого уровня, а в мире их всего два. Стенд представляет собой полноценный газовый контур для испытаний с имитацией реальных условий эксплуатации. Это дает возможность проверки всех технических параметров оборудования, его качества и надежности.

Почему выбрали Зеленодольск?

Альберт Ахметзянов: Масса некоторых компрессорных агрегатов для проектов по производству сжиженного природного газа (СПГ) превышает 400 тонн, длина - более 13 метров и ширина около 6 метров, их можно транспортировать только водным транспортом. Поэтому одним из факторов выбора площадки была близость Зеленодольска к Волге. Также учитывалась близость к основной площадке завода и института - это важно для конструкторского сопровождения производства специалистами института.

Как продвигается реализация проекта?

Альберт Ахметзянов: Сейчас ведутся работы по строительству основного и вспомогательных зданий, линий электропередачи и газопровода. Затем начнется завоз и монтаж оборудования. Ввод стенда в эксплуатацию планируется во втором квартале 2025 года.

Какие компрессоры будут испытываться в новом комплексе?

Альберт Ахметзянов: На стенде будет испытываться оборудование с мощностью привода более 130 мегаватт. Прежде всего, это сложные компрессоры смешанного хладагента и отпарного газа, которые являются основным технологическим оборудованием при производстве СПГ. Их уникальность в том, что они работают при температурах до минус 190°С, а это уже криогенная техника, к которой предъявляются очень жесткие требования. Здесь применяются новые материалы, которые раньше в России не использовались при изготовлении компрессорного оборудования. Также впервые будут применены инновационные рабочие колеса с высокой энергоэффективностью.

Где еще, кроме отрасли СПГ, применяются компрессоры?

Альберт Ахметзянов: Рынок производства СПГ - новый и очень перспективный. В целом добыча и переработка углеводородов в России занимает особое место. Поэтому отрасли, связанные с нефтью и газом, являются основными потребителями компрессоров. Однако без компрессоров не может работать ни металлургия, ни энергетика, ни химическая промышленность, ни машиностроение. Таким образом, компрессор - это стратегический высокотехнологичный продукт, без которого невозможно нормальное функционирование и развитие всей промышленности и экономики в целом. Если говорить про потребность в компрессорном оборудовании по всему российскому рынку, то она оценивается в 80-100 миллиардов рублей в год.

Какова конкуренция на рынке компрессоров?

Альберт Ахметзянов: Она всегда была острой и между российскими заводами, и с компаниями из США, Германии, Японии. Во многих отраслях доля импорта достигала 50-60% и более. Западные компании ушли с нашего рынка, и теперь их место пытаются занять китайские производители. Но рынок сложного компрессорного оборудования ориентирован на конкретные требования заказчика, что дает отечественным игрокам определенные преимущества перед китайскими коллегами.

Кроме того, импортное оборудование, которое продолжает эксплуатироваться на российских предприятиях, требует модернизации. Например, нефтеперерабатывающие заводы занимаются модернизацией технологических процессов, им требуется более мощное компрессорное оборудование. И здесь, после ухода западных компаний, отечественные конструкторы активно занимаются разработками уже под более высокие требования.

Какие интересные наработки и решения можно ожидать и когда?

Альберт Ахметзянов: Одним из перспективных направлений является создание оборудования для химической промышленности, компрессоров для производства этилена и пропилена, на котором раньше в основном использовалось импортное оборудование. Также идет активная работа по созданию линейки турбодетандерных агрегатов мощностью более 10 мегаватт. Процесс разработки конструкторской документации компрессорного агрегата с проведением всех необходимых расчетов для освоенной продукции занимает обычно 5-6 месяцев, а для вновь осваиваемой требуется до 10-12 месяцев.

Каковы планы на ближайшие годы?

Альберт Ахметзянов: Основная наша задача на ближайшие два года - завершение строительства испытательного комплекса, переход к сборке и испытаниям компрессоров для СПГ. На это направлены усилия как института и завода, так и всей Группы ГМС. В дальнейшем планируется наращивание производства крупногабаритного оборудования, которое очень востребовано на отечественном рынке. Раньше потребность в нем удовлетворялась за счет импорта из недружественных стран, а теперь мы выпускаем это оборудование уже на "Казанькомпрессормаше", а также, в отдельных случаях, модернизируем его методом обратного инжиниринга. Наши общие с заводом задачи на ближайшие 10 лет - создание нового поколения компрессорной техники, модернизация производственных площадок и инфраструктуры.

Войдите

или зарегистрируйтесь,

чтобы поставить зачет

Комментарии 0

Войдите или зарегистрируйтесь, чтобы оставить комментарий